Beton projeleri için doğru matkap ucu seçimi, başarılı bir montaj ile kırık aletler ve hasarlı malzemelerle dolu sinir bozucu bir deneyim arasında fark yaratabilir. Beton delme işlemi, malzemenin yoğunluğu, sertliği ve toz oluşturması gibi duvarcılık işlerinin yarattığı benzersiz zorluklara dayanacak şekilde tasarlanmış özel ekipmanlar gerektirir. Mevcut farklı matkap uçları ve bunların özel uygulamalarını anlamak; müteahhitlerin, amatör kullanıcıların ve inşaat profesyonellerinin daha iyi sonuçlar elde etmesine, alet ömrünü uzatmasına ve proje maliyetlerini düşürmesine yardımcı olur.

İnşaat sektörü, basit ankraj montajlarından karmaşık yapısal değişikliklere kadar beton uygulamaları için hassas delmeye büyük ölçüde bağımlıdır. Her matkap ucu türü, projenizin özel gereksinimlerine bağlı olarak, örneğin delik çapı, delme derinliği, beton kompozisyonu ve donatı malzemelerinin varlığı gibi farklı avantajlar sunar. Profesyonel müteahhitler yanlış matkap ucunun kullanılmasının sadece iş kalitesini tehlikeye atmayacağını, aynı zamanda ekipman hasarına, artan işgücü maliyetlerine ve potansiyel güvenlik risklerine de yol açabileceğini bilir.

Modern beton delme teknolojisi, hafif konut döşemelerinden yüksek mukavemetli ticari yapılara kadar çeşitli beton türleri için önemli ölçüde gelişmiştir. Başarılı bir beton delme işleminin anahtarı, delme hızı, doğruluk, dayanıklılık ve maliyet etkinliği gibi faktörleri göz önünde bulundurarak doğru matkap uç özelliklerini özel uygulama gereksinimlerinizle eşleştirmektir.

Beton Delme Zorluklarını Anlama

Malzeme Kompozisyonu ve Sertlik

Beton, çimentosu, agrega ve genellikle donatı çubukları veya örgü gibi takviye malzemelerini birleştiren kompozit yapısı nedeniyle benzersiz delme zorlukları sunar. Betonun sertliği, yaşı, karışım tasarımı ve agrega türüne bağlı olarak önemli ölçüde değişebilir ve bu durum farklı matkap ucu yaklaşımları gerektirir. Taze beton, konut uygulamalarda genellikle 3.000 ila 4.000 PSI arasında ölçülürken ticari beton 6.000 PSI'ı aşabilir ve bu durum daha dayanıklı delme çözümleri gerektirir.

Beton içindeki agrega bileşimi, matkap ucu seçimi için ek karmaşıklık yaratır. Kireçtaşı agregalar genellikle daha yumuşak ve delinmesi daha kolaydır, granit veya kumtaşı agregalar ise son derece sert delme koşullar oluşturur. Betonunuzun bileşimini anlamak, optimal sonuçlar için uygun matkap ucu sertliği, kesme geometrisi ve delme tekniğini belirlemenize yardımcı olur.

Isı Oluşumu ve Artık Malzeme Yönetimi

Beton delme işlemi, matkap ucu ile malzeme arasındaki sürtünmeden dolayı önemli miktarda ısı üretir ve bu durum matkap ucunun erken aşınmasına veya hasar görmesine neden olabilir. Isının etkili bir şekilde dağıtılması, matkap ucunun performansını korumak ve delik çevresinde beton çatlamasını önlemek açısından büyük önem taşır. Profesyonel kalite matkap uçları, uzun süreli delme işlemlerinde oluşan ısı birikimini yönetmek üzere özel olarak tasarlanmış özelliklere sahiptir.

Betonda delme uygulamalarında atık malzeme uzaklaştırma da başka bir kritik zorluktur. Beton tozu ve talaşlar, saplanmayı, aşırı ısınmayı ve düşük delik kalitesini önlemek için delikten verimli bir şekilde tahliye edilmelidir. Kanal geometrisi ve yüzey kaplamaları dahil olmak üzere matkap ucu tasarımı, atık tahliyesinin verimliliği ve genel delme performansı üzerinde doğrudan etkiye sahiptir.

Duvar Delici Uç Türleri ve Kullanım Alanları

Karbid Uçlu Matkap Uçları

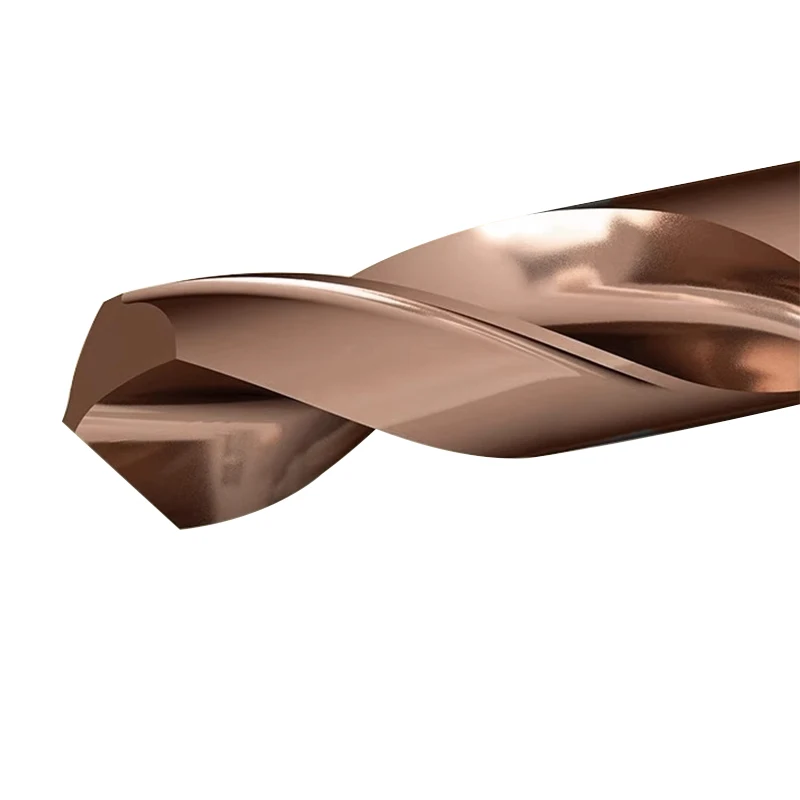

Karbit uçlu matkap uçları, çeşitli beton türleri boyunca mükemmel dayanıklılık ve kesme performansı sunarak beton delme uygulamalarında en yaygın seçimdir. Bu matkap uçları, betonu delmek için gerekli sertliği sağarken kırılmaya karşı yeterli tokluğu koruyan çelik saplara lehimlenmiş tungsten karbitten yapılan insertlere sahiptir. Karbit uç geometrisi, genel amaçlı delmeden hassas delik boyutları gerektiren özel uygulamalara kadar farklı uygulamalar için optimize edilebilir.

Karbit uçlu matkap uçlarının çok yönlülüğü, hem döner hem de darbeli delme uygulamalarında kullanımını uygun hale getirir. Darbeli matkaplarla kullanıldığında, bu uçlar orta sertlikten yüksek sertlikteki betonlarda üstün performans gösterir ve makul bir takım ömrü sağlar. Karbit malzeme, geleneksel çelik uçlara göre daha uzun süre kesme kenarını korur ve matkap ucunun değiştirilme sıklığını azaltarak genel proje verimliliğini artırır.

Elmas Çekirdek Matkap Uçları

Elmas çekirdek matkap uçları, özellikle demirli beton veya son derece sert agregalarla çalışırken, zorlu beton delme uygulamalarında üstün performman sunar. Bu özel araçlar, çelik bir çekirdek etrafında düzenlenmiş sentetik elmas segmentlere sahip olup, olağanüstü kesme kabiliyeti ve uzun ömre sahiptir. Elmas matkap uçları, betonun zarar görmemesi veya çatlamaması gibi minimum hasarla hassas ve temiz delikler gerektiren uygulamalarda üstün performans gösterir.

Elmas matkap uçlarının içi boş çekirdek tasarımı, artan parçaların verimli bir şekilde uzaklaştırılmasını sağar ve delme sürtünmesini azaltır; bu nedenle büyük çaplı delikler veya kalın beton bölümler için idealdir. Elmas çekirdek matkap uçları başlangıçta daha yüksek bir yatırım gerektirse de, uzun ömürleri ve üstün performansı, profesyonel uygulamalar veya sık beton delme işleri için genellikle daha iyi değer sunar.

Beton için Yüksek Hız Çeliği Çözümleri

Gelişmiş HSS Formülasyonları

Hızlı kesme çelik matkap uçları, beton delme gereksinimlerini karşılamak için önemli ölçüde gelişmiştir ve performansı artırmak amacıyla gelişmiş metalürji ve yüzey kaplamalarını içermektedir. Modern HSS formülasyonları, beton gibi aşındırıcı malzemelerin delinmesi sırasında sertliği ve aşınma direncini artıran kobalt katkılarını ve özel ısıl işlemlerini içerir. Bu matkap ucu seçenekler, ara sıra yapılan beton delme işleri için mükemmel bir değer sunar.

Beton uygulamaları için HSS matkap uçlarında yaygın olarak bulunan konik sap tasarımı, matkap penslerinde üstün tutma gücü sağlayarak ağır çalışma koşullarında matkap ucunun kaymasını azaltır. Bu tasarım özelliği, matkap ucu ve tahrik sistemi üzerinde daha yüksek tork yükleri oluşturabilen sert beton türlerinin delinmesi sırasında özellikle önem kazanır.

Yüzey Kaplamaları ve İşlemleri

Gelişmiş yüzey kaplamaları, yüksek hız çeliği (HSS) matkap uçlarının beton uygulamalarındaki performansını önemli ölçüde artırır. Titanyum nitrür, titanyum alüminyum nitrür ve diğer özel kaplamalar sürtünmeyi azaltır, aşınma direncini artırır ve delme sırasında ısınmayı kontrol etmeye yardımcı olur. Bu kaplamalar, kaplanmamış alternatiflere göre matkap ucunun ömrünü uzatır ve kesme performansını daha uzun süre korur.

Buhar temperleme ve diğer ısıl işlem süreçleri, yüksek hız çeliği matkap uçlarının beton delme için performansını daha da optimize eder. Bu işlemler, tok bir çekirdeği korurken daha sert bir yüzey katmanı oluşturarak beton uygulamaları için gerekli olan kesme kabiliyeti ile darbe direnci açısından ideal kombinasyonu sağlar.

Darbeli Matkap Ucu Teknolojisi

SDS ve SDS-Plus Sistemler

SDS (Yivli Tahrik Sistemi) matkap uçları, geleneksel yuvarlak sap tasarımına kıyasla üstün güç iletimi ve delme verimliliği sunarak beton delme teknolojisinde önemli bir ilerlemedir. SDS sistemi, matkap ucunun döndürme hareketini korurken mandren içinde eksenel olarak hareket etmesine izin vererek darbe mekanizmasının beton yüzeyine maksimum darbe enerjisini iletmelerini sağlar.

SDS-Plus matkap uçları, konut ve hafif ticari beton delme uygulamalarında en yaygın arayüzü sunar. Bu uçlar genellikle 5 mm ile 20 mm arasında çapa sahiptir ve standart betonda birkaç inç derinliğe kadar etkili bir şekilde delme yapabilir. Standartlaştırılmış arayüz, farklı darbeli matkap üreticileri arasında uyumluluğu sağlarken güvenilir performans ve kolay uç değişimi sunar.

Kanat Tasarımı ve Artık Malzeme Tahliyesi

Çekiçli matkap uçlarının kanal geometrisi, artıkların uzaklaştırılması, delme hızı ve delik kalitesini etkileyerek beton delme performansında kritik bir rol oynar. Derin kanallar ve agresif geometri mükemmel artıkların tahliyesini sağlarken matkap ucunun dayanıklılığını azaltabilir; buna karşılık sığ kanallar daha yüksek dayanıklılık sunar ancak delme hızını düşürür. Modern matkap ucu tasarımları, bu zıt gereksinimleri optimize edilmiş kanal açıları ve yüzey kaplamalarıyla dengeler.

Sarmal kanal tasarımları, düz kanallara göre beton artıklarının delikten daha etkili taşınmasını sağlayarak ucun sıkışma riskini azaltır ve delme verimliliğini artırır. Beton uygulamaları için vida açısı ve kanal derinliği, matkap ucunun yapısal bütünlüğünden ödün vermeden güvenilir artıkların uzaklaştırılmasını sağlayacak şekilde dikkatlice optimize edilmelidir.

Özel Beton Delme Uygulamaları

Donatılı Beton Hususları

Betonarme kazı, özel matkap uçları seçimi ve teknikleri gerektiren benzersiz zorluklar sunar. Bir matkap ucu donatı çubuğuna veya örgü takviyesine temas ettiğinde kesme dinamikleri büyük ölçüde değişir ve hem beton hem de çelik kesmeye uygun tasarlanmış uçlar gerektirir. Karbür uçlar ve çelik kesici kenarların her ikisini de içeren kombinasyon matkap uçları, betonarme uygulamalar için gereken esnekliği sağlar.

Beton yapılar içindeki donatının konumu ve yoğunluğu, matkap ucu seçimi ile delme yaklaşımını önemli ölçüde etkiler. Yoğun donatı, elmas çekirdek uçları veya betonarmeye özel olarak tasarlanmış karbür uçlu uçların kullanılmasını gerektirebilir. Takviye deseninin anlaşılması, delme stratejisi ve takım seçiminin optimize edilmesine yardımcı olur.

Büyük Çaplı ve Derin Delik Delme

Büyük çaplı beton delme uygulamaları, standart matkap uçlarının yeteneklerinin ötesinde özel ekipmanlar ve teknikler gerektirir. 25 mm'den büyük çaplı delikler için elmas segmentli uçlara sahip çekirdek delme sistemleri, kalın beton bölümlerde üstün kesme performansı ve artıkların yönetimi açısından en etkili çözümü sunar.

Beton içinde derin delik delme işlemi, matkap ucu tasarımına, soğutma sistemine ve artıkların tahliyesine dikkatli bir şekilde dikkat edilmesini gerektirir. Uzun matkap uçları, sapma yapmayı önlemek için yeterli rijitliği korurken artıkların uzaklaştırılması için yeterli kanal kapasitesine de sahip olmalıdır. Profesyonel uygulamalarda genellikle uzun süreli delme işlemleri sırasında performansı korumak amacıyla özel soğutma sistemleri ve delme teknikleri kullanılır.

Seçim Kriterleri ve En İyi Uygulamalar

Uygulamaya Uygun Matkap Ucunun Seçilmesi

Beton uygulamaları için en uygun matkap ucunu seçmek, delik çapı, delme derinliği, beton türü ve doğruluk gereksinimleri gibi birden fazla faktörü dikkatle değerlendirmeyi gerektirir. Genel amaçlı karbür uçlu matkap ucları çoğu beton delme görevi için mükemmel bir çok yönlülük sağlarken, özel amaçlı elmas veya premium karbür uçlu matkap ucları zorlu uygulamalarda veya yüksek hacimli işlerde daha yüksek maliyetlerini haklı çıkarır.

Matkap ucu seçimi, en düşük maliyetli seçeneği basitçe tercih etmekten ziyade, proje gereksinimleri tarafından yönlendirilmelidir. Delik toleransı, yüzey pürüzlülüğü, delme hızı gereksinimleri ve takım ömrü beklentileri gibi faktörler, en uygun matkap ucu seçimini doğrudan etkiler. Profesyonel yükleniciler, farklı uygulamalarda performansı en iyi duruma getirmek amacıyla farklı matkap ucu tiplerinin envanterini sıklıkla korur.

Bakım ve Takım Ömrü Optimizasyonu

Uygun matkap ucu bakımı, takım ömrünü önemli ölçüde uzatır ve uçların kullanım süresi boyunca delme performansını korur. Aşınma, hasar veya kaplama bozulmasının düzenli olarak denetlenmesi, matkap ucunun değiştirilmesi veya yenilenmesi gerekip gerekmediğini belirlemeye yardımcı olur. Matkap uçlarının temiz tutulması ve doğru şekilde saklanması, erken aşınmayı önler ve kesici kenar geometrisini korur.

Delme tekniği ve ekipman kurulumu, matkap ucunun performansı ve ömrü üzerinde doğrudan etkilidir. Uygun delme hızlarının, ilerleme oranlarının ve soğutma yöntemlerinin kullanılması, delik kalitesini korurken takım ömrünü en iyi hale getirmeye yardımcı olur. Profesyonel sınıf darbeli matkaplar ve delme sistemleri, daha iyi kontrol ve güç aktarımı sağlayarak matkap ucunun performans potansiyelini maksimize eder.

SSS

Karbür uçlu matkap uçlarını, normal çelik uçlara göre beton için daha iyi yapan nedir

Karbit uçlu matkap ucları, tungsten karbür malzemenin superior sertliği ve aşınma direnci nedeniyle beton uygulamalarında normal çelik uçlara göre daha üstün performans gösterir. Çelik uçlar abrasif beton delinirken hızlıca körelese de karbür uçlar kesme kenarlarını önemli ölçüde daha uzun süre korur ve böylece tutarlı bir delme performansı sunarak sık sık uç değişimi ihtiyacını azaltır. Karbür malzeme, beton delerken oluşan ısıya ve sürtünmeye sertliğini kaybetmeden dayanabilir.

Aynı matkap ucunu hem beton hem de donatı için kullanabilir miyim

Standart beton matkap uçları, donatıyı etkili bir şekilde kesmek için tasarlanmamıştır ve çelik donatıya maruz kaldıklarında hasar görebilirler. Takviyeli beton uygulamaları için, beton için karbür uçlu ve aynı zamanda çelik kesme kabiliyetine sahip özel kombinasyon uçlar önerilir. Alternatif olarak, beton için karbür uçlu duvarcılık ucu kullanabilir ve donatı ile karşılaşıldığında metal kesme ucuna geçebilirsiniz; ancak bu yöntem daha fazla zaman ve beceri gerektirir.

Beton matkap ucumun ne zaman değiştirilmesi gerektiğini nasıl anlarım

Beton matkap ucunun değiştirilmesi gerektiğini gösteren belirtiler arasında, önemli ölçüde yavaşlama, delme ilerlemesinin artan güç gerektirmesi, pürüzlü veya aşırı büyük delikler, aşırı ısı üretimi ve kesici ucun görünür aşınması veya çatlaması yer alır. Matkap ucu talaş yerine toz üretimine başladığında veya kesme işlemi için aşırı basınç gerekttiğinde, verimliliği korumak ve olası güvenlik sorunlarını önlemek için genellikle değiştirme gereklidir.

Beton uygulamaları için hangi delme hızını kullanmalıyım

Beton uygulamaları için optimal delme hızı, matkap ucu çapına, beton sertliğine ve matkap uç tipine bağlıdır. Genel olarak küçük çaplı uçlar daha yüksek hızlarda çalışabilirken, büyük uçlar aşırı ısınmayı önlemek için daha düşük hızlarda çalıştırılmalıdır. Çoğu karbür uçlu beton matkabı, hafif basınçla yüksek hız yerine sabit basınçla orta hızlarda en iyi performansı gösterir. En iyi sonuçlar için darbeli matkap ayarları, beton yoğunluğuna ve agreganın türüne göre yapılmalıdır.