कंक्रीट परियोजनाओं के लिए सही ड्रिल बिट का चयन करने से सफल स्थापन और टूटे उपकरणों तथा क्षतिग्रस्त सामग्री से भरे निराशाजनक अनुभव के बीच का अंतर निर्धारित होता है। मिलनकर्म के अद्वितीय चुनौतियों, जैसे सामग्री के घनत्व, कठोरता और धूल उत्पादन की प्रवृत्ति को संभालने के लिए विशेष उपकरण की आवश्यकता होती है। विभिन्न ड्रिल बिट विकल्पों और उनके विशिष्ट अनुप्रयोगों को समझने से ठेकेदार, डीआईवाई उत्साही और निर्माण पेशेवर बेहतर परिणाम प्राप्त कर सकते हैं, उपकरण के जीवन को बढ़ा सकते हैं तथा परियोजना लागत को कम कर सकते हैं।

कंक्रीट अनुप्रयोगों के लिए सटीक ड्रिलिंग पर निर्माण उद्योग बहुत अधिक निर्भर है, साधारण एंकर स्थापना से लेकर जटिल संरचनात्मक संशोधन तक। प्रत्येक ड्रिल बिट प्रकार आपकी परियोजना की विशिष्ट आवश्यकताओं के आधार पर अलग-अलग लाभ प्रदान करता है, जिसमें छेद का व्यास, ड्रिलिंग गहराई, कंक्रीट संरचना और प्रबलित सामग्री की उपस्थिति शामिल है। पेशेवर ठेकेदार समझते हैं कि गलत ड्रिल बिट का उपयोग करने से न केवल कार्य की गुणवत्ता प्रभावित होती है, बल्कि उपकरण को नुकसान, श्रम लागत में वृद्धि और संभावित सुरक्षा खतरों का भी खतरा होता है।

आधुनिक कंक्रीट ड्रिलिंग तकनीक में काफी विकास हुआ है, जो हल्के आवासीय स्लैब से लेकर उच्च-शक्ति वाली वाणिज्यिक संरचनाओं तक विभिन्न कंक्रीट प्रकारों के लिए विशेष समाधान प्रदान करती है। सफल कंक्रीट ड्रिलिंग की कुंजी आपकी विशिष्ट अनुप्रयोग आवश्यकताओं के साथ सही ड्रिल बिट विशेषताओं को मिलाने में निहित है, जिसमें ड्रिलिंग गति, सटीकता, टिकाऊपन और लागत प्रभावशीलता जैसे कारकों पर विचार किया जाता है।

कंक्रीट ड्रिलिंग की चुनौतियों को समझना

सामग्री संरचना और कठोरता

कंक्रीट अपनी संयोजित प्रकृति के कारण ड्रिलिंग के लिए विशिष्ट चुनौतियाँ प्रस्तुत करता है, जिसमें सीमेंट, एग्रीगेट्स और अक्सर स्पंदन या जाली जैसी मजबूती वाली सामग्री शामिल होती है। कंक्रीट की कठोरता उसकी आयु, मिश्रण डिज़ाइन और एग्रीगेट प्रकार के आधार पर काफी भिन्न हो सकती है, जिसके कारण ड्रिल बिट के अलग-अलग दृष्टिकोण की आवश्यकता होती है। आवासीय उपयोग में ताज़ा कंक्रीट का माप आमतौर पर 3,000 से 4,000 PSI के बीच होता है, जबकि व्यावसायिक कंक्रीट 6,000 PSI से अधिक हो सकता है, जिसके लिए अधिक मजबूत ड्रिलिंग समाधान की आवश्यकता होती है।

कंक्रीट के भीतर एग्रीगेट संरचना ड्रिल बिट चयन के लिए अतिरिक्त जटिलता पैदा करती है। चूना पत्थर एग्रीगेट आमतौर पर नरम और भेदन में आसान होते हैं, जबकि ग्रेनाइट या क्वार्टजाइट एग्रीगेट अत्यंत कठिन ड्रिलिंग परिस्थितियाँ पैदा करते हैं। आपके कंक्रीट की संरचना को समझने से उपयुक्त ड्रिल बिट कठोरता, कटिंग ज्यामिति और ड्रिलिंग तकनीक का निर्धारण करने में मदद मिलती है जिससे उत्तम परिणाम प्राप्त होते हैं।

ऊष्मा उत्पादन और मलबे प्रबंधन

कंक्रीट में ड्रिलिंग करते समय ड्रिल बिट और सामग्री के बीच घर्षण के कारण उल्लेखनीय ऊष्मा उत्पन्न होती है, जिससे उपकरण के जल्दी घिसने या खराब होने की संभावना होती है। ड्रिल बिट के प्रदर्शन को बनाए रखने और छेद के आसपास कंक्रीट के दरार आने को रोकने के लिए प्रभावी तरीके से ऊष्मा का निष्कासन अत्यंत महत्वपूर्ण हो जाता है। पेशेवर-ग्रेड ड्रिल बिट्स में विस्तारित ड्रिलिंग ऑपरेशन के दौरान ऊष्मा निर्माण को प्रबंधित करने के लिए विशेष रूप से डिज़ाइन किए गए तत्व शामिल होते हैं।

कंक्रीट ड्रिलिंग अनुप्रयोगों में मलबे को हटाना एक और महत्वपूर्ण चुनौती प्रस्तुत करता है। ड्रिलिंग बाधा, अत्यधिक गर्मी और खराब छेद की गुणवत्ता को रोकने के लिए कंक्रीट की धूल और चिप्स को छेद से कुशलतापूर्वक निकाला जाना चाहिए। फ्लूट ज्यामिति और सतह उपचार सहित ड्रिल बिट के डिज़ाइन का सीधा प्रभाव मलबे के निष्कासन की दक्षता और समग्र ड्रिलिंग प्रदर्शन पर पड़ता है।

मैसन्री ड्रिल बिट के प्रकार और अनुप्रयोग

कार्बाइड-टिप्ड ड्रिल बिट

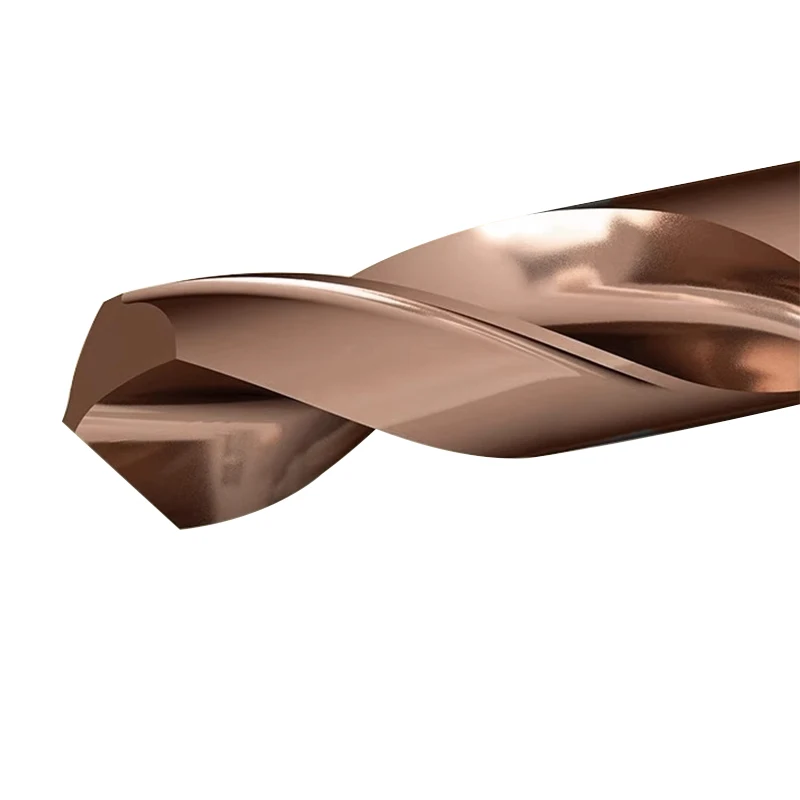

कार्बाइड-टिप्ड ड्रिल बिट्स कंक्रीट ड्रिलिंग अनुप्रयोगों के लिए सबसे आम विकल्प हैं, जो विभिन्न प्रकार के कंक्रीट में उत्कृष्ट स्थायित्व और कटिंग प्रदर्शन प्रदान करते हैं। इन ड्रिल बिट्स में इस्पात शैंक्स पर ब्रेज़ किए गए टंगस्टन कार्बाइड इंसर्ट्स होते हैं, जो कंक्रीट में घुसपैठ के लिए आवश्यक कठोरता प्रदान करते हैं और टूटने का प्रतिरोध करने के लिए पर्याप्त कठोरता बनाए रखते हैं। कार्बाइड टिप की ज्यामिति को सामान्य उद्देश्य ड्रिलिंग से लेकर सटीक छेद आयामों की आवश्यकता वाले विशेष कार्यों तक विभिन्न अनुप्रयोगों के लिए अनुकूलित किया जा सकता है।

कार्बाइड-टिप्ड ड्रिल बिट्स की बहुमुखी प्रकृति उन्हें घूर्णी और हैमर ड्रिलिंग दोनों अनुप्रयोगों के लिए उपयुक्त बनाती है। जब हैमर ड्रिल के साथ उपयोग किया जाता है, तो ये बिट मध्यम से कठोर कंक्रीट में उत्कृष्ट प्रदर्शन दिखाते हैं, जिससे लगातार प्रदर्शन और उचित उपकरण आयु प्राप्त होती है। कार्बाइड सामग्री पारंपरिक स्टील बिट्स की तुलना में अपना कटिंग किनारा अधिक समय तक बनाए रखती है, जिससे ड्रिल बिट के प्रतिस्थापन की आवृत्ति कम हो जाती है और समग्र परियोजना दक्षता में सुधार होता है।

डायमंड-कोर ड्रिल बिट्स

हीरे के कोर ड्रिल बिट्स मजबूत कंक्रीट ड्रिलिंग अनुप्रयोगों के लिए उत्कृष्ट प्रदर्शन प्रदान करते हैं, विशेष रूप से सशक्तित कंक्रीट या अत्यधिक कठोर अवसादों के साथ काम करने में। इन विशिष्ट उपकरणों में स्टील कोर के चारों ओर व्यवस्थित संश्लेषित हीरे के खंड होते हैं, जो असाधारण कटिंग क्षमता और उपकरण जीवन को बढ़ाते हैं। हीरे के ड्रिल बिट्स उन अनुप्रयोगों में उत्कृष्ट हैं जिनमें सटीक, साफ छेदों की आवश्यकता होती है जिससे कंक्रीट को न्यूनतम क्षति या दरार हो।

हीरे के ड्रिल बिट्स की खोखली कोर डिज़ाइन कचरे को कुशलता से हटाने में सक्षम बनाती है और ड्रिलिंग घर्षण को कम करती है, जिससे उन्हें बड़े व्यास वाले छेदों या मोटे कंक्रीट खंडों के लिए आदर्श बनाती है। हालांकि हीरे के कोर बिट्स की प्रारंभिक लागत अधिक होती है, लेकिन उनके लंबे जीवनकाल और उत्कृष्ट प्रदर्शन अक्सर पेशेवर अनुप्रयोगों या बार-बार कंक्रीट ड्रिलिंग कार्यों के लिए बेहतर मूल्य प्रदान करते हैं।

कंक्रीट के लिए उच्च-गति इस्पात समाधान

उन्नत HSS सूत्र

कंक्रीट ड्रिलिंग की आवश्यकताओं को पूरा करने के लिए उच्च-गति इस्पात ड्रिल बिट में काफी विकास हुआ है, जिसमें उन्नत धातुकर्म और सतह उपचार शामिल किए गए हैं ताकि प्रदर्शन में सुधार किया जा सके। आधुनिक एचएसएस सूत्रीकरण में कोबाल्ट के साथ विशेष ऊष्म उपचार शामिल हैं जो कंक्रीट जैसी कठोर सामग्री को ड्रिल करते समय कठोरता और घर्षण प्रतिरोध में सुधार करते हैं। ये ड्रिल बिट विकल्प अवसरात्मक कंक्रीट ड्रिलिंग कार्यों के लिए उत्कृष्ट मूल्य प्रदान करते हैं।

कंक्रीट अनुप्रयोगों के लिए एचएसएस ड्रिल बिट में आमतौर पर पाया जाने वाला टेपर शैंक डिज़ाइन ड्रिल चक में उत्कृष्ट पकड़ शक्ति प्रदान करता है, जिससे भारी ड्रिलिंग ऑपरेशन के दौरान फिसलन कम हो जाती है। यह डिज़ाइन विशेषतः महत्वपूर्ण हो जाता है जब कठोर कंक्रीट प्रकारों में ड्रिलिंग की जाती है जो ड्रिल बिट और ड्राइव सिस्टम पर उच्च टोक़ लोड उत्पन्न करते हैं।

सतह कोटिंग और उपचार

एडवांस्ड सतह कोटिंग्स कंक्रीट अनुप्रयोगों में HSS ड्रिल बिट के प्रदर्शन में महत्वपूर्ण सुधार करती हैं। टाइटेनियम नाइट्राइड, टाइटेनियम एल्युमीनियम नाइट्राइड और अन्य विशेष कोटिंग्स घर्षण को कम करती हैं, घिसावट प्रतिरोध में सुधार करती हैं, और ड्रिलिंग के दौरान ऊष्मा निर्माण के प्रबंधन में सहायता करती हैं। ये कोटिंग्स ड्रिल बिट के जीवन को बढ़ाती हैं और अनाच्छादित विकल्पों की तुलना में अधिक समय तक कटिंग प्रदर्शन बनाए रखती हैं।

भाप टेम्परिंग और अन्य ऊष्मा उपचार प्रक्रियाएँ कंक्रीट ड्रिलिंग के लिए HSS ड्रिल बिट के प्रदर्शन को और अधिक अनुकूलित करती हैं। ये उपचार एक कठोर सतह परत बनाते हैं जबकि एक मजबूत कोर बनाए रखते हैं, जो कंक्रीट अनुप्रयोगों के लिए आवश्यक कटिंग क्षमता और प्रभाव प्रतिरोध का आदर्श संयोजन प्रदान करते हैं।

हैमर ड्रिल बिट टेक्नोलॉजी

SDS और SDS-प्लस सिस्टम

SDS (स्लॉटेड ड्राइव सिस्टम) ड्रिल बिट कंक्रीट ड्रिलिंग तकनीक में एक महत्वपूर्ण प्रगति है, जो पारंपरिक गोल शैंक डिज़ाइन की तुलना में उत्कृष्ट शक्ति संचरण और ड्रिलिंग दक्षता प्रदान करता है। SDS प्रणाली ड्रिल बिट को चक में अक्षीय रूप से तैरने की अनुमति देती है, जबकि घूर्णन ड्राइव बनाए रखती है, जिससे हैमर तंत्र को कंक्रीट की सतह पर अधिकतम प्रभाव ऊर्जा प्रदान करने में सक्षम बनाया जा सके।

SDS-प्लस ड्रिल बिट आवासीय और हल्के वाणिज्यिक कंक्रीट ड्रिलिंग अनुप्रयोगों के लिए सबसे आम इंटरफ़ेस प्रदान करते हैं। इन बिट्स का व्यास आमतौर पर 5 मिमी से 20 मिमी तक होता है और वे मानक कंक्रीट में कई इंच तक गहरे छेद प्रभावी ढंग से बना सकते हैं। मानकीकृत इंटरफ़ेस विभिन्न हैमर ड्रिल निर्माताओं के बीच संगतता सुनिश्चित करता है और विश्वसनीय प्रदर्शन तथा आसान बिट परिवर्तन प्रदान करता है।

फ़्लूट डिज़ाइन और मलबे का निष्कासन

हैमर ड्रिल बिट्स की फ्लूट ज्योमेट्री कंक्रीट ड्रिलिंग प्रदर्शन में महत्वपूर्ण भूमिका निभाती है, जो मलबे के निकास, ड्रिलिंग गति और छेद की गुणवत्ता को प्रभावित करती है। गहरे फ्लूट्स जिनकी ज्योमेट्री अधिक है, मलबे को बेहतर ढंग से निकालते हैं लेकिन ड्रिल बिट की शक्ति को कम कर सकते हैं, जबकि उथले फ्लूट्स अधिक स्थायित्व प्रदान करते हैं लेकिन ड्रिलिंग गति धीमी होती है। आधुनिक ड्रिल बिट डिजाइन इन प्रतिस्पर्धी आवश्यकताओं को अनुकूलित फ्लूट कोणों और सतह उपचारों के माध्यम से संतुलित करते हैं।

सर्पिल फ्लूट डिजाइन सीधे फ्लूट्स की तुलना में छेद से कंक्रीट के मलबे को अधिक प्रभावी ढंग से ले जाते हैं, बिट बाइंडिंग के जोखिम को कम करते हैं और ड्रिलिंग दक्षता में सुधार करते हैं। कंक्रीट अनुप्रयोगों के लिए हेलिक्स कोण और फ्लूट गहराई को विश्वसनीय मलबे निकास के लिए बिना ड्रिल बिट की संरचनात्मक बुनियादी बलहीनता के साथ सावधानीपूर्वक अनुकूलित किया जाना चाहिए।

विशेष कंक्रीट ड्रिलिंग अनुप्रयोग

प्रबलित कंक्रीट पर विचार

प्रबलित कंक्रीट में ड्रिलिंग करना अद्वितीय चुनौतियाँ प्रस्तुत करता है, जिनके लिए विशेष ड्रिल बिट चयन और तकनीकों की आवश्यकता होती है। जब कोई ड्रिल बिट पुन: स्थापित सलाखों (री-बार) या जाली प्रबलन से टकराता है, तो कटिंग गतिकी में भारी बदलाव आता है, जिसके लिए कंक्रीट और इस्पात दोनों को काटने के लिए डिज़ाइन किए गए बिट्स की आवश्यकता होती है। संयुक्त ड्रिल बिट्स जिनमें कार्बाइड टिप्स और इस्पात कटिंग किनारे दोनों होते हैं, प्रबलित कंक्रीट अनुप्रयोगों के लिए आवश्यक लचीलापन प्रदान करते हैं।

कंक्रीट संरचनाओं के भीतर प्रबलन की स्थिति और घनत्व ड्रिल बिट के चयन और ड्रिलिंग दृष्टिकोण को काफी प्रभावित करता है। भारी प्रबलन के लिए हीरे के कोर बिट या विशेष कार्बाइड-टिप्ड बिट्स की आवश्यकता हो सकती है जो विशेष रूप से प्रबलित कंक्रीट अनुप्रयोगों के लिए डिज़ाइन किए गए हों। प्रबलन पैटर्न को समझने से ड्रिलिंग रणनीति और उपकरण चयन में अनुकूलन में सहायता मिलती है।

बड़े व्यास और गहरे छेद की ड्रिलिंग

25 मिमी से अधिक व्यास वाले छेदों के लिए हीरे के खंडित बिट्स वाले कोर ड्रिलिंग सिस्टम प्रदान करते हैं, जो मोटे कंक्रीट खंडों के लिए उत्कृष्ट कटिंग प्रदर्शन और मल प्रबंधन प्रदान करते हैं।

कंक्रीट में गहरे छेद ड्रिलिंग के लिए ड्रिल बिट डिजाइन, ठंडा करने और मल निकासी के लिए सावधानीपूर्वक ध्यान देने की आवश्यकता होता है। लंबाई में बढ़े हुए ड्रिल बिट्स को मल हटाने के लिए पर्याप्त फ्लूट क्षमता प्रदान करते हुए भटकने से रोकने के लिए पर्याप्त कठोरता बनाए रखनी चाहिए। पेशेवर अनुप्रयोग अक्सर लंबे समय तक ड्रिलिंग के दौरान प्रदर्शन बनाए रखने के लिए विशेष ठंडा करने वाली प्रणालियों और ड्रिलिंग तकनीकों का उपयोग करते हैं।

चयन की मानदंड और बेस्ट प्रैक्टिस

अनुप्रयोग के लिए ड्रिल बिट का मिलान

कंक्रीट अनुप्रयोगों के लिए इष्टतम ड्रिल बिट का चयन करने के लिए छेद के व्यास, ड्रिलिंग गहराई, कंक्रीट के प्रकार और सटीकता आवश्यकताओं सहित कई कारकों पर विचार करना आवश्यक है। सामान्य उद्देश्य के लिए कार्बाइड-टिप बिट अधिकांश कंक्रीट ड्रिलिंग कार्यों के लिए उत्कृष्ट बहुमुखी प्रतिभा प्रदान करते हैं, जबकि विशिष्ट हीरे या प्रीमियम कार्बाइड बिट मांग वाले अनुप्रयोगों या उच्च मात्रा वाले कार्यों में अपनी उच्च लागत को सही ठहराते हैं।

ड्रिल बिट के चयन को सबसे कम लागत वाले विकल्प को चुनने के बजाय परियोजना की आवश्यकताओं द्वारा निर्धारित किया जाना चाहिए। छेद सहिष्णुता, सतह परिष्करण, ड्रिलिंग गति की आवश्यकताएं और उपकरण जीवन की अपेक्षाएं जैसे कारक सभी सबसे उपयुक्त ड्रिल बिट के चयन को प्रभावित करते हैं। पेशेवर ठेकेदार अक्सर विभिन्न अनुप्रयोगों में प्रदर्शन को अनुकूलित करने के लिए विभिन्न प्रकार के ड्रिल बिट का सूची रखते हैं।

रखरखाव और उपकरण जीवन अनुकूलन

उचित ड्रिल बिट रखरखाव उपकरण के जीवन को काफी हद तक बढ़ाता है और बिट के सेवा जीवन के दौरान ड्रिलिंग प्रदर्शन बनाए रखता है। घिसावट, क्षति या कोटिंग के खराब होने का नियमित निरीक्षण करने से यह पहचानने में मदद मिलती है कि कब ड्रिल बिट को बदलने या पुनः स्थित करने की आवश्यकता होती है। ड्रिल बिट्स को साफ और उचित ढंग से संग्रहीत रखने से असामयिक घिसावट रोकी जा सकती है और कटिंग एज ज्यामिति बनाए रखी जा सकती है।

ड्रिलिंग तकनीक और उपकरण सेटअप सीधे तौर पर ड्रिल बिट के प्रदर्शन और दीर्घायु को प्रभावित करते हैं। उपयुक्त ड्रिलिंग गति, फीड दरों और शीतलन विधियों का उपयोग उपकरण जीवन को अनुकूलित करने और छेद की गुणवत्ता बनाए रखने में सहायता करता है। पेशेवर-ग्रेड हैमर ड्रिल और ड्रिलिंग प्रणाली बेहतर नियंत्रण और शक्ति प्रदान करते हैं, जिससे ड्रिल बिट के प्रदर्शन क्षमता को अधिकतम किया जा सके।

सामान्य प्रश्न

कार्बाइड-टिप ड्रिल बिट्स सामान्य स्टील बिट्स की तुलना में कंक्रीट के लिए बेहतर क्यों होते हैं

टंगस्टन कार्बाइड सामग्री की उच्च कठोरता और घर्षण प्रतिरोध के कारण, कार्बाइड-टिप ड्रिल बिट्स सामान्य स्टील बिट्स की तुलना में कंक्रीट अनुप्रयोगों में बेहतर प्रदर्शन दर्शाते हैं। जबकि स्टील बिट्स अप्रिय अपघर्षक कंक्रीट में ड्रिलिंग के दौरान जल्दी कुंद हो जाते हैं, कार्बाइड टिप्स अपने कटिंग किनारे को काफी लंबे समय तक बनाए रखते हैं, जिससे ड्रिलिंग का स्थिर प्रदर्शन प्राप्त होता है और बार-बार बिट्स के प्रतिस्थापन की आवश्यकता कम हो जाती है। कार्बाइड सामग्री ड्रिलिंग के दौरान उत्पन्न ऊष्मा और घर्षण का प्रतिरोध कर सकती है बिना अपनी कठोरता खोए।

क्या मैं एक ही ड्रिल बिट का उपयोग कंक्रीट और रिबार दोनों के लिए कर सकता हूँ

मानक कंक्रीट ड्रिल बिट्स को प्रबलित स्टील (रिइंफोर्समेंट बार) को काटने के लिए डिज़ाइन नहीं किया गया है और जब वे स्टील प्रबलन से टकराते हैं तो क्षतिग्रस्त हो सकते हैं। प्रबलित कंक्रीट अनुप्रयोगों के लिए, कंक्रीट के लिए कार्बाइड टिप्स और स्टील काटने की क्षमता दोनों वाले विशेष संयोजन बिट्स की अनुशंसा की जाती है। वैकल्पिक रूप से, आप कंक्रीट के लिए कार्बाइड-टिप्ड मैसनरी बिट का उपयोग कर सकते हैं और जब रिइंफोर्समेंट बार के संपर्क में आएं तो धातु काटने वाले बिट पर स्विच कर सकते हैं, हालाँकि इस तरीके में अधिक समय और कौशल की आवश्यकता होती है।

मुझे कैसे पता चलेगा कि मेरे कंक्रीट ड्रिल बिट को बदलने की आवश्यकता है

कंक्रीट ड्रिल बिट को बदलने की आवश्यकता होने के संकेतों में काफी धीमी ड्रिलिंग गति, छेद को आगे बढ़ाने के लिए अधिक प्रयास की आवश्यकता, खराब या बड़े आकार के छेद, अत्यधिक ऊष्मा उत्पन्न होना और कटिंग टिप का दृश्यमान पहनावा या चिपिंग शामिल हैं। जब एक ड्रिल बिट चिप्स की तुलना में अधिक धूल उत्पन्न करना शुरू कर दे या कटने के लिए अत्यधिक दबाव की आवश्यकता हो, तो उत्पादकता बनाए रखने और संभावित सुरक्षा समस्याओं को रोकने के लिए आमतौर पर बदलाव की आवश्यकता होती है।

कंक्रीट अनुप्रयोगों के लिए मुझे कौन सी ड्रिलिंग गति का उपयोग करना चाहिए

कंक्रीट अनुप्रयोगों के लिए इष्टतम ड्रिलिंग गति ड्रिल बिट के व्यास, कंक्रीट की कठोरता और ड्रिल बिट के प्रकार पर निर्भर करती है। आम तौर पर, छोटे व्यास वाले बिट उच्च गति पर संचालित हो सकते हैं, जबकि बड़े बिट्स को अधिक तापन से बचने के लिए धीमी गति की आवश्यकता होती है। अधिकांश कार्बाइड-टिप कंक्रीट बिट्स हल्के दबाव के साथ उच्च गति की तुलना में मध्यम गति के साथ स्थिर दबाव पर सबसे अच्छा प्रदर्शन करते हैं। इष्टतम प्रदर्शन के लिए हैमर ड्रिल सेटिंग्स को कंक्रीट की घनत्वता और एग्रीगेट प्रकार के आधार पर समायोजित किया जाना चाहिए।

विषय सूची

- कंक्रीट ड्रिलिंग की चुनौतियों को समझना

- मैसन्री ड्रिल बिट के प्रकार और अनुप्रयोग

- कंक्रीट के लिए उच्च-गति इस्पात समाधान

- हैमर ड्रिल बिट टेक्नोलॉजी

- विशेष कंक्रीट ड्रिलिंग अनुप्रयोग

- चयन की मानदंड और बेस्ट प्रैक्टिस

-

सामान्य प्रश्न

- कार्बाइड-टिप ड्रिल बिट्स सामान्य स्टील बिट्स की तुलना में कंक्रीट के लिए बेहतर क्यों होते हैं

- क्या मैं एक ही ड्रिल बिट का उपयोग कंक्रीट और रिबार दोनों के लिए कर सकता हूँ

- मुझे कैसे पता चलेगा कि मेरे कंक्रीट ड्रिल बिट को बदलने की आवश्यकता है

- कंक्रीट अनुप्रयोगों के लिए मुझे कौन सी ड्रिलिंग गति का उपयोग करना चाहिए