Die Auswahl des richtigen Bohrers für Betonprojekte kann den Unterschied zwischen einer erfolgreichen Installation und einer frustrierenden Erfahrung mit gebrochenen Werkzeugen und beschädigten Materialien ausmachen. Das Bohren in Beton erfordert spezielle Ausrüstung, die auf die besonderen Herausforderungen der Mauerwerksarbeit ausgelegt ist, einschließlich der Dichte, Härte des Materials und der Neigung zur Staubentwicklung. Das Verständnis der verschiedenen verfügbaren Bohrersorten und ihrer spezifischen Anwendungen hilft Auftragnehmern, Heimwerkern und Bauingenieuren, bessere Ergebnisse zu erzielen, die Lebensdauer der Werkzeuge zu verlängern und Projektkosten zu senken.

Die Bauindustrie ist bei Betonanwendungen stark auf präzises Bohren angewiesen, von einfachen Ankerinstallationen bis hin zu komplexen strukturellen Umbauten. Jeder Bohrertyp bietet je nach den spezifischen Anforderungen Ihres Projekts – wie Lochdurchmesser, Bohrtiefe, Betonzusammensetzung und Vorhandensein von Bewehrungsmaterialien – deutliche Vorteile. Professionelle Unternehmer wissen, dass die Verwendung des falschen Bohrers nicht nur die Arbeit Qualität beeinträchtigt, sondern auch zu Geräteschäden, höheren Arbeitskosten und potenziellen Sicherheitsrisiken führen kann.

Die moderne Betonbohrtechnologie hat sich erheblich weiterentwickelt und bietet spezialisierte Lösungen für verschiedene Betontypen – von leichten Wohnplatten bis hin zu hochfesten kommerziellen Konstruktionen. Der Schlüssel zum erfolgreichen Betonbohren liegt darin, die richtigen Eigenschaften des Bohrers an die jeweiligen Anforderungen der Anwendung anzupassen, wobei Faktoren wie Bohrgeschwindigkeit, Genauigkeit, Haltbarkeit und Wirtschaftlichkeit berücksichtigt werden müssen.

Verständnis der Herausforderungen beim Betonbohren

Materialzusammensetzung und Härte

Beton stellt aufgrund seiner zusammengesetzten Struktur – bestehend aus Zement, Zuschlagstoffen und häufig Verstärkungsmaterialien wie Bewehrungsstahl oder Maschen – besondere Anforderungen an das Bohren. Die Härte des Betons kann je nach Alter, Mischdesign und Art der Zuschlagstoffe erheblich variieren, was unterschiedliche Ansätze für Bohrmeißel erfordert. Frischer Beton weist in der Regel eine Druckfestigkeit zwischen 3.000 und 4.000 PSI in Wohnbauanwendungen auf, während Beton im gewerblichen Bereich über 6.000 PSI erreichen kann und somit leistungsfähigere Bohrlösungen benötigt.

Die Zusammensetzung der Zuschlagstoffe im Beton erhöht die Komplexität bei der Auswahl des Bohrmeißels. Kalksteinzuschlagstoffe sind im Allgemeinen weicher und leichter zu durchdringen, während Granit- oder Quarzitzuschlagstoffe äußerst harte Bedingungen beim Bohren verursachen. Die Kenntnis der Betonzusammensetzung hilft, die geeignete Härte des Bohrmeißels, die Schneidgeometrie sowie die Bohrtechnik für optimale Ergebnisse zu bestimmen.

Wärmeentwicklung und Entsorgung von Bohrbruch

Beim Betonbohren entsteht durch die Reibung zwischen Bohrer und Material erhebliche Wärme, die zu vorzeitigem Werkzeugverschleiß oder Ausfall führen kann. Eine effektive Wärmeableitung ist entscheidend, um die Leistung des Bohrers aufrechtzuerhalten und Rissbildung im Beton um das Bohrloch zu verhindern. Hochwertige Bohrer sind mit speziell entwickelten Konstruktionsmerkmalen ausgestattet, die darauf ausgelegt sind, die Wärmeentwicklung bei längeren Bohrvorgängen zu kontrollieren.

Die Entfernung von Bohrbruch stellt eine weitere kritische Herausforderung beim Betonbohren dar. Betonstaub und -späne müssen effizient aus dem Bohrloch entfernt werden, um Verklemmung, Überhitzung und schlechte Lochqualität zu vermeiden. Die Bauform des Bohrers, einschließlich der Geometrie der Nuten und Oberflächenbeschichtungen, beeinflusst direkt die Effizienz der Späneabfuhr und die Gesamtleistung beim Bohren.

Bohrer für Mauerwerk: Typen und Anwendungen

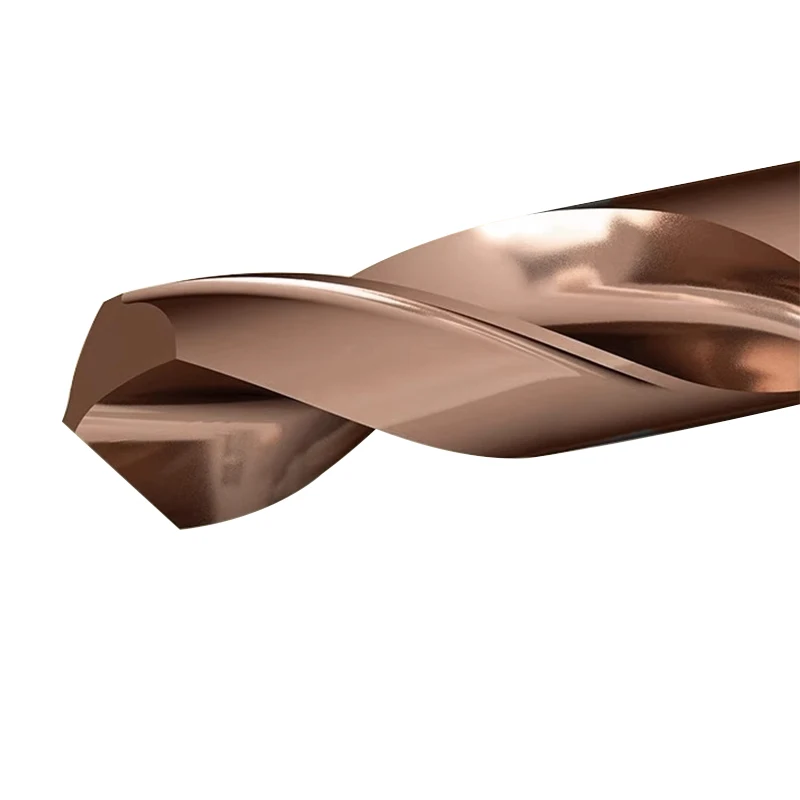

Bohrer mit Hartmetallschneide

Hartmetallbestückte Bohrer stellen die gebräuchlichste Wahl für Anwendungen beim Betonbohren dar und bieten hervorragende Haltbarkeit und Schneidleistung bei verschiedenen Betontypen. Diese Bohrer verfügen über Hartmetalleinsätze aus Wolframcarbid, die auf Stahlstiele aufgelötet sind, und sorgen so für die erforderliche Härte zum Durchdringen von Beton, behalten dabei aber genügend Zähigkeit, um Brüchen zu widerstehen. Die Geometrie der Hartmetallspitze kann je nach Anwendung optimiert werden, von universellen Bohraufgaben bis hin zu speziellen Aufgaben, die präzise Bohrungsmaße erfordern.

Die Vielseitigkeit von hartmetallbestückten Bohrern macht sie sowohl für Dreh- als auch für Schlagbohranwendungen geeignet. In Kombination mit Schlagbohrmaschinen eignen sie sich hervorragend für mittelharten bis harten Beton und liefern eine gleichbleibende Leistung sowie eine angemessene Standzeit. Das Hartmetallmaterial behält seine Schneidfähigkeit länger als herkömmliche Stahlbohrer, wodurch der Austausch der Bohrer seltener erforderlich ist und die Effizienz des Gesamtprojekts verbessert wird.

Diamant-Kernbohrer

Diamantkernbohrer bieten überlegene Leistung für anspruchsvolle Betonbohranwendungen, insbesondere beim Arbeiten mit Stahlbeton oder extrem harten Zuschlägen. Diese speziellen Werkzeuge verfügen über synthetische Diamantsegmente, die um einen Stahlkern angeordnet sind, und zeichnen sich durch außergewöhnliche Schneidfähigkeit und eine verlängerte Nutzungsdauer aus. Diamantbohrer zeichnen sich durch präzise, saubere Löcher mit minimalem Betonschaden oder Rissbildung aus.

Die hohle Kerndesign der Diamantbohrer ermöglicht eine effiziente Abtragung von Bohrresten und reduziert die Bohrreibung, wodurch sie ideal für große Bohrdurchmesser oder dicke Betonschichten sind. Obwohl Diamantkernbohrer eine höhere Anfangsinvestition darstellen, bieten sie aufgrund ihrer längeren Lebensdauer und überlegenen Leistung häufig einen besseren Wert für professionelle Anwendungen oder häufige Betonbohrarbeiten.

Hochleistungsstahl-Lösungen für Beton

Fortgeschrittene HSS-Formulierungen

Hochleistungsstahl-Bohrer haben sich erheblich weiterentwickelt, um die Anforderungen beim Bohren in Beton zu erfüllen, und beinhalten fortschrittliche Metalllegierungen sowie Oberflächenbehandlungen zur Leistungssteigerung. Moderne HSS-Werkstoffzusammensetzungen enthalten Kobaltzusätze und spezielle Wärmebehandlungen, die die Härte und Verschleißfestigkeit beim Bohren in abrasive Materialien wie Beton verbessern. Diese bohrer optionen bieten einen hervorragenden Preis-Leistungs-Vorteil für gelegentliche Betonbohrarbeiten.

Die kegelförmige Schaftausführung, die bei HSS-Bohrern für Betonanwendungen üblich ist, sorgt für eine bessere Haltekraft in Bohrfutter und reduziert das Abrutschen während anspruchsvoller Bohrarbeiten. Dieses Konstruktionsmerkmal wird besonders wichtig, wenn härtere Betonsorten bearbeitet werden, die höhere Drehmomentbelastungen auf den Bohrer und das Antriebssystem erzeugen.

Oberflächenbeschichtungen und -behandlungen

Fortschrittliche Oberflurbeschichtungen verbessern die Leistung von HSS-Bohrern bei Anwendungen in Beton erheblich. Titannitrid, Titanaluminiumnitrid und andere spezielle Beschichtungen reduzieren Reibung, verbessern die Verschleißfestigkeit und helfen, die Wärmeentwicklung beim Bohren zu kontrollieren. Diese Beschichtungen verlängern die Lebensdauer des Bohrers und halten die Schneid-Leistung länger aufrecht als ungebeschichtete Alternativen.

Dampf-Tempern und andere Wärmebehandlungsverfahren optimieren die Leistung von HSS-Bohrern zusätzlich beim Betonbohren. Diese Behandlungen erzeugen eine härtere Oberflächenschicht, während ein zäher Kern erhalten bleibt, und bieten die ideale Kombination aus Schneidfähigkeit und Schlagfestigkeit, die für Betonanwendungen erforderlich ist.

Hammerbohrer-Technologie

SDS- und SDS-Plus-Systeme

SDS-(Slotted Drive System)-Bohrer stellen eine bedeutende Weiterentwicklung in der Betonbohrtechnologie dar und bieten im Vergleich zu herkömmlichen Bohrern mit runder Schaftform eine überlegene Kraftübertragung und höhere Bohreffizienz. Das SDS-System ermöglicht es dem Bohrer, axial innerhalb der Spannzange zu „schwimmen“, während die Drehbewegung erhalten bleibt, wodurch die Schlagmechanik maximale Schlagenergie an der Betonoberfläche abgeben kann.

SDS-Plus-Bohrer bieten die gebräuchlichste Schnittstelle für Betonbohrungen im privaten und leichten gewerblichen Bereich. Diese Bohrer haben typischerweise Durchmesser von 5 mm bis 20 mm und können effektiv Löcher von mehreren Zoll Tiefe in Standardbeton bohren. Die standardisierte Schnittstelle gewährleistet Kompatibilität zwischen verschiedenen Herstellern von Schlagbohrmaschinen und bietet gleichzeitig zuverlässige Leistung sowie einen einfachen Bohreraustausch.

Nutenform und Abtransport von Bohrmehl

Die Nutgeometrie von Bohrhammern spielt eine entscheidende Rolle für die Leistung beim Betonbohren, da sie die Abtragung von Bohrmehl, die Bohrgeschwindigkeit und die Lochqualität beeinflusst. Tiefe Nuten mit aggressiver Geometrie ermöglichen eine hervorragende Abtransportierung des Bohrmehls, können jedoch die Festigkeit des Bohrers verringern, während flache Nuten eine höhere Haltbarkeit bieten, aber langsamere Bohrgeschwindigkeiten bewirken. Moderne Bohrergeometrien gleichen diese gegensätzlichen Anforderungen durch optimierte Nutenwinkel und Oberflächenbeschichtungen aus.

Spiralnut-Geometrien befördern Betonstaub effektiver aus dem Bohrloch als gerade Nuten, reduzieren das Verklemmen des Bohrers und verbessern die Bohreffizienz. Der Steigungswinkel und die Nuttiefe müssen für Betonanwendungen sorgfältig abgestimmt sein, um eine zuverlässige Abtragung des Bohrmehls sicherzustellen, ohne die strukturelle Integrität des Bohrers zu beeinträchtigen.

Spezielle Anwendungen für Betonbohren

Besonderheiten beim Bohren in Bewehrten Beton

Das Bohren in Stahlbeton stellt besondere Anforderungen, die eine spezialisierte Auswahl von Bohrern und Techniken erfordern. Wenn ein Bohrer auf Bewehrungsstäbe (Rebar) oder Maschendraht trifft, ändern sich die Schneiddynamiken erheblich, weshalb Bohrer erforderlich sind, die sowohl für Beton als auch für Stahl geeignet sind. Kombinationsbohrer mit Hartmetallspitzen und Stahlschneiden bieten die nötige Vielseitigkeit für Anwendungen in Stahlbeton.

Die Lage und Dichte der Bewehrung innerhalb von Betonstrukturen beeinflusst die Auswahl des Bohrers und die Bohrstrategie maßgeblich. Eine starke Bewehrung kann Diamantkernbohrer oder spezielle Hartmetallbohrer erfordern, die explizit für Stahlbetonanwendungen entwickelt wurden. Die Kenntnis des Bewehrungsmusters hilft dabei, die Bohrstrategie und die Werkzeugwahl zu optimieren.

Bohren von großen Durchmessern und tiefen Löchern

Anwendungen zum Bohren von Beton mit großem Durchmesser erfordern spezialisierte Ausrüstung und Techniken, die über die Fähigkeiten herkömmlicher Bohrer hinausgehen. Kernbohrsysteme mit diamantbestückten Segmenten bieten die effektivste Lösung für Löcher mit einem Durchmesser von mehr als 25 mm und zeichnen sich durch eine überlegene Schneidleistung und effizientes Abtragsmanagement bei dicken Betonschichten aus.

Tieflochbohren in Beton erfordert besondere Aufmerksamkeit hinsichtlich Bohrergeometrie, Kühlung und Abtransport der Bohrtrümmer. Längere Bohrer müssen ausreichend Steifigkeit aufweisen, um ein Wandern zu verhindern, und gleichzeitig genügend Nutvolumen für den effektiven Abtransport von Bohrmehl bieten. Professionelle Anwendungen setzen häufig spezialisierte Kühlsysteme und Bohrtechniken ein, um die Leistung während längerer Bohrvorgänge aufrechtzuerhalten.

Auswahlkriterien und Best Practices

Bohrer auf die Anwendung abstimmen

Die Auswahl des optimalen Bohrers für Betonanwendungen erfordert sorgfältige Berücksichtigung mehrerer Faktoren, einschließlich Lochdurchmesser, Bohrtiefe, Betontyp und Genauigkeitsanforderungen. Allzweck-Bohrer mit Hartmetallspitze bieten hervorragende Vielseitigkeit für die meisten Betonbohrarbeiten, während spezielle Diamant- oder Premium-Hartmetallbohrer ihre höheren Kosten bei anspruchsvollen Anwendungen oder Arbeiten mit hohem Volumen rechtfertigen.

Die Projektanforderungen sollten die Bohrerauswahl bestimmen, anstatt einfach die kostengünstigste Option zu wählen. Faktoren wie Lochpassung, Oberflächenqualität, Anforderungen an die Bohrgeschwindigkeit und erwartete Werkzeuglebensdauer beeinflussen jeweils die am besten geeignete Bohrerauswahl. Professionelle Auftragnehmer verfügen oft über einen Bestand an verschiedenen Bohrertypen, um die Leistung über verschiedene Anwendungen hinweg zu optimieren.

Wartung und Optimierung der Werkzeuglebensdauer

Eine ordnungsgemäße Wartung von Bohrwerkzeugen verlängert die Lebensdauer erheblich und gewährleistet gleichbleibende Bohrleistung während der gesamten Nutzungsdauer. Regelmäßige Inspektionen auf Verschleiß, Beschädigungen oder Abnutzung der Beschichtung helfen dabei, den richtigen Zeitpunkt für den Austausch oder die Aufarbeitung des Bohrers zu erkennen. Saubere und sachgemäße Lagerung der Bohrer verhindert vorzeitigen Verschleiß und erhält die Geometrie der Schneidkante.

Die Bohrtechnik und die Einstellung der Ausrüstung beeinflussen direkt die Leistung und Lebensdauer des Bohrers. Die Verwendung geeigneter Drehzahlen, Vorschubraten und Kühlmethoden trägt dazu bei, die Standzeit zu optimieren und gleichzeitig die Lochqualität aufrechtzuerhalten. Hochwertige Bohrhammer und Bohrsysteme bieten bessere Kontrolle und effizientere Kraftübertragung, wodurch das Leistungspotenzial des Bohrers maximiert wird.

FAQ

Wodurch sind Hartmetall-Bohrer für Beton besser geeignet als herkömmliche Stahlbohrer

Bohrer mit Hartmetallspitze übertrumpfen herkömmliche Stahlbohrer bei Anwendungen in Beton aufgrund der überlegenen Härte und Verschleißfestigkeit des Wolframkarbid-Materials. Während Stahlbohrer beim Bohren in abrasivem Beton schnell stumpf werden, behalten Hartmetallspitzen ihre Schneidfähigkeit erheblich länger bei, bieten eine gleichbleibend gute Bohrleistung und reduzieren den Bedarf an häufigem Bohreraustausch. Das Hartmetall kann die bei Betonbohrungen entstehende Wärme und Reibung aushalten, ohne seine Härte zu verlieren.

Kann derselbe Bohrer sowohl für Beton als auch für Bewehrungsstahl verwendet werden

Standard-Bohrer für Beton sind nicht dafür ausgelegt, effektiv durch Bewehrungsstahl zu schneiden, und können beschädigt werden, wenn sie auf Stahlverstärkungen treffen. Für Anwendungen mit bewehrtem Beton werden spezielle Kombinationsbohrer empfohlen, die sowohl Hartmetallspitzen für Beton als auch Schneidfähigkeiten für Stahl besitzen. Alternativ kann ein Hartmetall-Steinbohrer für den Beton verwendet und beim Erreichen der Bewehrung auf einen Metallbohrer gewechselt werden, wobei dieser Ansatz jedoch mehr Zeit und Geschick erfordert.

Wann sollte ich meinen Betonbohrer ersetzen

Anzeichen dafür, dass ein Betonbohrer ersetzt werden muss, sind deutlich langsamere Bohrgeschwindigkeiten, erhöhter Kraftaufwand zum Vorantreiben des Lochs, grobe oder übergroße Löcher, übermäßige Wärmeentwicklung sowie sichtbarer Verschleiß oder Abbrüche an der Schneidspitze. Wenn ein Bohrer zunehmend mehr Staub statt Späne produziert oder übermäßiger Druck zum Schneiden erforderlich ist, ist ein Austausch in der Regel notwendig, um die Produktivität aufrechtzuerhalten und mögliche Sicherheitsrisiken zu vermeiden.

Welche Bohrgeschwindigkeit sollte ich für Betonanwendungen verwenden

Die optimale Bohrgeschwindigkeit für Betonanwendungen hängt vom Bohrerdurchmesser, der Härte des Betons und der Art des Bohrers ab. In der Regel können kleinere Bohrerdurchmesser mit höheren Drehzahlen betrieben werden, während größere Bohrer langsamere Drehzahlen erfordern, um eine Überhitzung zu vermeiden. Karbidbestückte Betonbohrer arbeiten am effektivsten mit mäßigen Drehzahlen und gleichmäßigem Druck statt mit hohen Drehzahlen und geringem Druck. Die Hammerbohr-Einstellungen sollten je nach Dichte des Betons und Art des Zuschlags angepasst werden, um optimale Leistung zu erzielen.