Seleccionar la broca adecuada para proyectos de hormigón puede marcar la diferencia entre una instalación exitosa y una experiencia frustrante llena de herramientas rotas y materiales dañados. El perforado en hormigón requiere equipos especializados diseñados para manejar los desafíos únicos del trabajo en mampostería, incluyendo la densidad, dureza del material y su tendencia a generar polvo. Comprender las diversas opciones de brocas disponibles y sus aplicaciones específicas ayuda a los contratistas, aficionados al bricolaje y profesionales de la construcción a obtener mejores resultados, prolongar la vida útil de las herramientas y reducir los costos del proyecto.

La industria de la construcción depende en gran medida de la perforación precisa para aplicaciones en concreto, desde instalaciones sencillas de anclajes hasta complejas modificaciones estructurales. Cada tipo de broca ofrece ventajas distintas según los requisitos específicos de su proyecto, incluyendo el diámetro del agujero, la profundidad de perforación, la composición del concreto y la presencia de materiales de refuerzo. Los contratistas profesionales saben que utilizar la broca incorrecta no solo compromete la calidad del trabajo, sino que también puede provocar daños en el equipo, mayores costos de mano de obra y posibles riesgos de seguridad.

La tecnología moderna de perforación en concreto ha evolucionado significativamente, ofreciendo soluciones especializadas para diversos tipos de concreto, desde losas residenciales ligeras hasta estructuras comerciales de alta resistencia. La clave para una perforación exitosa en concreto radica en combinar las características adecuadas de la broca con los requisitos específicos de su aplicación, considerando factores como la velocidad de perforación, la precisión, la durabilidad y la rentabilidad.

Comprensión de los desafíos del perforado de hormigón

Composición del material y dureza

El hormigón presenta desafíos únicos en el perforado debido a su naturaleza compuesta, que combina cemento, áridos y a menudo materiales de refuerzo como barras de acero o mallas. La dureza del hormigón puede variar significativamente según su edad, diseño de la mezcla y tipo de árido, lo que requiere diferentes enfoques en la selección de brocas. El hormigón fresco suele tener una resistencia entre 3.000 y 4.000 PSI en aplicaciones residenciales, mientras que el hormigón comercial puede superar los 6.000 PSI, exigiendo soluciones de perforación más robustas.

La composición de los áridos dentro del hormigón crea una complejidad adicional para la selección de la broca. Los áridos de piedra caliza son generalmente más blandos y fáciles de penetrar, mientras que los áridos de granito o pizarra crean condiciones de perforación extremadamente duras. Comprender la composición del hormigón ayuda a determinar la dureza adecuada de la broca, la geometría de corte y la técnica de perforación para obtener resultados óptimos.

Generación de calor y gestión de residuos

La perforación de hormigón genera calor significativo debido a la fricción entre la broca y el material, lo que puede provocar un desgaste prematuro o fallo de la herramienta. La disipación eficaz del calor resulta crucial para mantener el rendimiento de la broca y prevenir grietas en el hormigón alrededor del agujero. Las brocas de grado profesional incorporan características de diseño específicamente concebidas para gestionar la acumulación de calor durante operaciones prolongadas de perforación.

La eliminación de residuos supone otro reto crítico en las aplicaciones de perforación de hormigón. El polvo y las escamas de hormigón deben evacuarse eficientemente del agujero para evitar atascos, sobrecalentamiento y una mala calidad del agujero. El diseño de la broca, incluyendo la geometría de las estrías y los tratamientos superficiales, afecta directamente a la eficiencia de evacuación de residuos y al rendimiento general de la perforación.

Tipos de brocas para mampostería y sus aplicaciones

Brocas con punta de carburo

Las brocas con punta de carburo representan la opción más común para aplicaciones de perforación en hormigón, ya que ofrecen una excelente durabilidad y rendimiento de corte en diversos tipos de hormigón. Estas brocas incorporan insertos de carburo de tungsteno soldados a vástagos de acero, proporcionando la dureza necesaria para penetrar el hormigón, al tiempo que mantienen una resistencia suficiente para evitar roturas. La geometría de la punta de carburo puede optimizarse para diferentes aplicaciones, desde perforación de uso general hasta tareas especializadas que requieren dimensiones de agujero precisas.

La versatilidad de las brocas con punta de carburo las hace adecuadas tanto para aplicaciones de perforación rotativa como de percusión. Cuando se utilizan con taladros de percusión, estas brocas destacan en hormigón de dureza media a alta, ofreciendo un rendimiento constante y una vida útil razonable de la herramienta. El material de carburo conserva su filo de corte más tiempo que las brocas tradicionales de acero, reduciendo la frecuencia de reemplazo de la broca y mejorando la eficiencia general del proyecto.

Brocas de Núcleo de Diamante

Las brocas de perforación con núcleo de diamante ofrecen un rendimiento superior en aplicaciones exigentes de perforación de hormigón, especialmente al trabajar con hormigón armado o áridos extremadamente duros. Estas herramientas especializadas cuentan con segmentos de diamante sintético dispuestos alrededor de un núcleo de acero, lo que proporciona una capacidad de corte excepcional y una vida útil prolongada. Las brocas de diamante destacan en aplicaciones que requieren agujeros precisos y limpios con daños mínimos o sin grietas en el hormigón.

El diseño de núcleo hueco de las brocas de diamante permite una eliminación eficiente de los residuos y reduce la fricción durante la perforación, lo que las hace ideales para agujeros de gran diámetro o secciones gruesas de hormigón. Aunque las brocas con núcleo de diamante representan una inversión inicial más alta, su larga vida útil y rendimiento superior a menudo ofrecen un mejor valor en aplicaciones profesionales o tareas frecuentes de perforación de hormigón.

Soluciones de acero rápido para hormigón

Formulaciones avanzadas de HSS

Las brocas de acero rápido han evolucionado significativamente para satisfacer los requisitos de perforación en hormigón, incorporando metalurgia avanzada y tratamientos superficiales que mejoran el rendimiento. Las formulaciones modernas de HSS incluyen adiciones de cobalto y tratamientos térmicos especializados que aumentan la dureza y la resistencia al desgaste al perforar materiales abrasivos como el hormigón. Estas broca de taladro opciones ofrecen un excelente valor para tareas ocasionales de perforación en hormigón.

El diseño de vástago cónico comúnmente encontrado en brocas HSS para aplicaciones en hormigón proporciona una sujeción superior en las mandíbulas del portabrocas, reduciendo el deslizamiento durante operaciones de perforación pesadas. Esta característica resulta particularmente importante al perforar tipos más duros de hormigón que generan cargas de torsión más elevadas sobre la broca y el sistema de accionamiento.

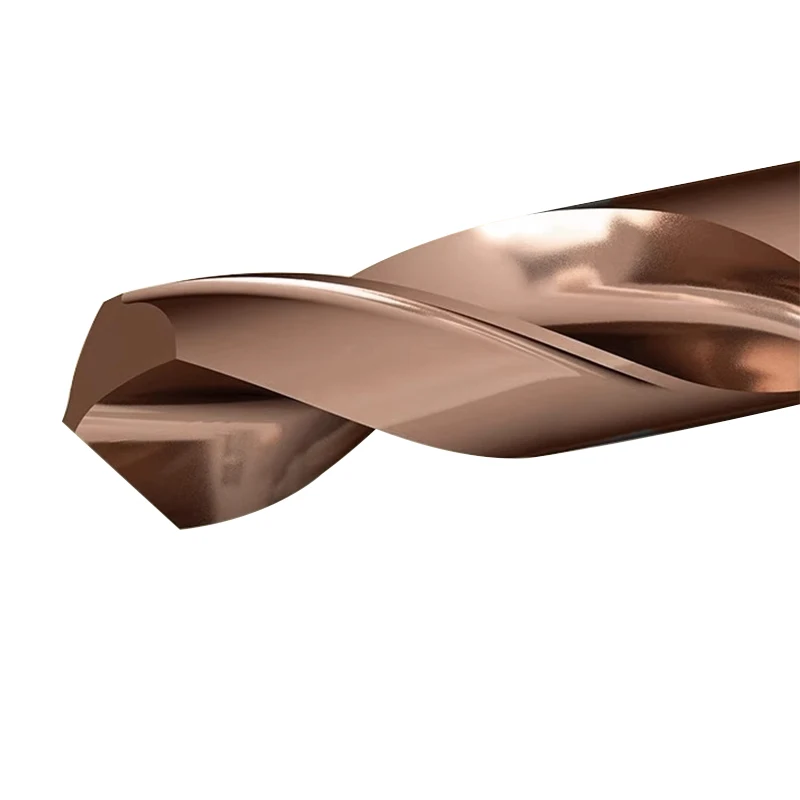

Recubrimientos y Tratamientos Superficiales

Los recubrimientos superficiales avanzados mejoran significativamente el rendimiento de las brocas de acero de alta resistencia en aplicaciones de hormigón. El nitruro de titanio, el nitruro de titanio aluminio y otros recubrimientos especializados reducen la fricción, mejoran la resistencia al desgaste y ayudan a gestionar la acumulación de calor durante la perforación. Estos recubrimientos prolongan la vida útil de la broca y mantienen un rendimiento de corte durante más tiempo que las alternativas sin recubrimiento.

El temple por vapor y otros procesos de tratamiento térmico optimizan aún más el rendimiento de las brocas de acero de alta resistencia para la perforación de hormigón. Estos tratamientos crean una capa superficial más dura mientras mantienen un núcleo resistente, proporcionando la combinación ideal de capacidad de corte y resistencia al impacto necesaria para aplicaciones en hormigón.

Tecnología de brocas de percutor

Sistemas SDS y SDS-Plus

Las brocas SDS (Sistema de Accionamiento Ranurado) representan un avance significativo en la tecnología de perforación de hormigón, ofreciendo una transmisión de potencia superior y mayor eficiencia en la perforación en comparación con los diseños tradicionales de vástago redondo. El sistema SDS permite que la broca se mueva axialmente dentro del portabrocas manteniendo al mismo tiempo la transmisión rotativa, lo que posibilita que el mecanismo percutor transfiera la máxima energía de impacto a la superficie de hormigón.

Las brocas SDS-Plus ofrecen la interfaz más común para aplicaciones residenciales y comerciales ligeras de perforación en hormigón. Estas brocas tienen diámetros típicos que van de 5 mm a 20 mm y pueden perforar agujeros efectivamente hasta varias pulgadas de profundidad en hormigón estándar. La interfaz estandarizada garantiza compatibilidad entre diferentes fabricantes de taladros percutores, a la vez que proporciona un rendimiento confiable y un cambio sencillo de las brocas.

Diseño de ranuras y evacuación de residuos

La geometría de las estrías de las brocas para martillo juega un papel crucial en el rendimiento del perforado en hormigón, afectando la eliminación de residuos, la velocidad de perforación y la calidad del agujero. Las estrías profundas con geometría agresiva permiten una excelente evacuación de residuos, pero pueden reducir la resistencia de la broca, mientras que las estrías poco profundas ofrecen mayor durabilidad aunque con velocidades de perforación más lentas. Los diseños modernos de brocas equilibran estos requisitos enfrentados mediante ángulos de estría optimizados y tratamientos superficiales.

Los diseños de estrías helicoidales ayudan a transportar los residuos de hormigón fuera del agujero de forma más eficaz que las estrías rectas, reduciendo el riesgo de atascos de la broca y mejorando la eficiencia del perforado. El ángulo de hélice y la profundidad de la estría deben ser cuidadosamente optimizados para aplicaciones en hormigón, garantizando una eliminación confiable de residuos sin comprometer la integridad estructural de la broca.

Aplicaciones Especializadas de Perforación en Hormigón

Consideraciones para Hormigón Armado

Perforar hormigón armado presenta desafíos únicos que requieren la selección especializada de brocas y técnicas específicas. Cuando una broca encuentra barras de refuerzo o malla metálica, la dinámica de corte cambia drásticamente, lo que exige brocas diseñadas para cortar tanto hormigón como acero. Las brocas combinadas, que incorporan puntas de carburo y filos de corte para acero, ofrecen la versatilidad necesaria para aplicaciones en hormigón armado.

La ubicación y densidad del refuerzo dentro de las estructuras de hormigón influye significativamente en la selección de la broca y el enfoque de perforación. Un refuerzo denso puede requerir brocas de núcleo de diamante o brocas especiales con punta de carburo diseñadas específicamente para aplicaciones en hormigón armado. Comprender el patrón de refuerzo ayuda a optimizar la estrategia de perforación y la selección de herramientas.

Perforación de Gran Diámetro y Agujeros Profundos

Las aplicaciones de perforación de hormigón de gran diámetro requieren equipos y técnicas especializados que van más allá de las capacidades estándar de las brocas. Los sistemas de perforación central con brocas segmentadas de diamante proporcionan la solución más eficaz para agujeros que superan los 25 mm de diámetro, ofreciendo un rendimiento de corte superior y una gestión eficiente de los residuos en secciones gruesas de hormigón.

La perforación de agujeros profundos en hormigón exige una atención cuidadosa al diseño de la broca, al enfriamiento y a la evacuación de residuos. Las brocas de longitud extendida deben mantener una rigidez suficiente para evitar desviaciones, al tiempo que ofrecen una capacidad adecuada de ranuras para la eliminación de residuos. En aplicaciones profesionales, suele utilizarse sistemas especializados de enfriamiento y técnicas de perforación para mantener el rendimiento durante operaciones prolongadas.

Criterios de selección y mejores prácticas

Asociar la broca adecuada a la aplicación

La selección de la broca óptima para aplicaciones en concreto requiere una consideración cuidadosa de múltiples factores, incluyendo el diámetro del agujero, la profundidad de perforación, el tipo de concreto y los requisitos de precisión. Las brocas de punta de carburo de uso general ofrecen una excelente versatilidad para la mayoría de las tareas de perforación en concreto, mientras que las brocas especializadas de diamante o carburo premium justifican su mayor costo en aplicaciones exigentes o trabajos de alto volumen.

Los requisitos del proyecto deben determinar la selección de la broca, en lugar de simplemente elegir la opción de menor costo. Factores como la tolerancia del agujero, el acabado superficial, los requisitos de velocidad de perforación y las expectativas de duración de la herramienta influyen todos en la elección más adecuada de la broca. Los contratistas profesionales suelen mantener un inventario de diferentes tipos de brocas para optimizar el rendimiento en diversas aplicaciones.

Mantenimiento y Optimización de la Vida Útil de la Herramienta

El mantenimiento adecuado de las brocas prolonga significativamente la vida útil de la herramienta y mantiene el rendimiento de perforación durante toda la vida del útil. La inspección regular para detectar desgaste, daños o deterioro del recubrimiento ayuda a identificar cuándo es necesario reemplazar o reacondicionar la broca. Mantener las brocas limpias y correctamente almacenadas evita el desgaste prematuro y conserva la geometría del filo de corte.

La técnica de perforación y la configuración del equipo afectan directamente el rendimiento y la durabilidad de la broca. El uso de velocidades de perforación, avances y métodos de refrigeración adecuados ayuda a optimizar la vida útil de la herramienta manteniendo la calidad del agujero. Taladros percutores y sistemas de perforación de grado profesional ofrecen un mejor control y entrega de potencia, maximizando el rendimiento potencial de la broca.

Preguntas frecuentes

¿Qué hace que las brocas con punta de carburo sean mejores para hormigón que las brocas de acero regulares?

Las brocas con punta de carburo superan a las brocas de acero regulares en aplicaciones de hormigón debido a la mayor dureza y resistencia al desgaste del material de carburo de tungsteno. Mientras que las brocas de acero se desafilan rápidamente al perforar hormigón abrasivo, las puntas de carburo mantienen su filo de corte mucho más tiempo, proporcionando un rendimiento de perforación constante y reduciendo la necesidad de reemplazar frecuentemente la broca. El material de carburo puede soportar el calor y la fricción generados durante la perforación en hormigón sin perder su dureza.

¿Puedo usar la misma broca para hormigón y armadura de acero (rebar)?

Las brocas estándar para concreto no están diseñadas para cortar eficazmente el acero de refuerzo y pueden dañarse al encontrar refuerzos metálicos. Para aplicaciones en concreto reforzado, se recomiendan brocas combinadas especializadas que tengan puntas de carburo para concreto y capacidad de corte en acero. Alternativamente, puede usar una broca de mampostería con punta de carburo para el concreto y cambiar a una broca para corte de metal cuando encuentre acero de refuerzo, aunque este método requiere más tiempo y habilidad.

¿Cómo sé cuándo necesito reemplazar mi broca para concreto?

Las señales que indican que una broca para concreto necesita ser reemplazada incluyen velocidades de perforación significativamente más lentas, mayor esfuerzo necesario para avanzar en el agujero, agujeros ásperos o de tamaño excesivo, generación excesiva de calor y desgaste visible o astillamiento de la punta de corte. Cuando una broca comienza a producir más polvo que virutas o requiere presión excesiva para cortar, generalmente es necesario reemplazarla para mantener la productividad y prevenir posibles riesgos de seguridad.

¿Qué velocidad de perforación debo usar para aplicaciones en concreto

Las velocidades de perforación óptimas para aplicaciones en concreto dependen del diámetro de la broca, la dureza del concreto y el tipo de broca. En general, las brocas de diámetro más pequeño pueden operar a velocidades más altas, mientras que las brocas más grandes requieren velocidades más bajas para evitar el sobrecalentamiento. La mayoría de las brocas para concreto con punta de carburo funcionan mejor a velocidades moderadas con presión constante, en lugar de alta velocidad con presión ligera. La configuración del taladro percutor debe ajustarse según la densidad del concreto y el tipo de árido para obtener un rendimiento óptimo.

Tabla de Contenido

- Comprensión de los desafíos del perforado de hormigón

- Tipos de brocas para mampostería y sus aplicaciones

- Soluciones de acero rápido para hormigón

- Tecnología de brocas de percutor

- Aplicaciones Especializadas de Perforación en Hormigón

- Criterios de selección y mejores prácticas

-

Preguntas frecuentes

- ¿Qué hace que las brocas con punta de carburo sean mejores para hormigón que las brocas de acero regulares?

- ¿Puedo usar la misma broca para hormigón y armadura de acero (rebar)?

- ¿Cómo sé cuándo necesito reemplazar mi broca para concreto?

- ¿Qué velocidad de perforación debo usar para aplicaciones en concreto