Ang pagpili ng tamang drill bit para sa mga proyektong kongkreto ay maaaring magdulot ng malaking pagkakaiba sa pagitan ng matagumpay na pag-install at isang nakakainis na karanasan na puno ng sirang kagamitan at nasirang materyales. Ang pagbuo ng butas sa kongkreto ay nangangailangan ng espesyalisadong kagamitan na idinisenyo upang harapin ang mga natatanging hamon ng trabaho sa masonry, kabilang ang densidad, katigasan, at kalikasan ng materyal na lumilikha ng alikabok. Ang pag-unawa sa iba't ibang opsyon ng drill bit at ang kanilang tiyak na aplikasyon ay nakakatulong sa mga kontraktor, mahilig sa DIY, at mga propesyonal sa konstruksyon na makamit ang mas mahusay na resulta habang pinalalawig ang buhay ng kagamitan at binabawasan ang gastos sa proyekto.

Malaki ang pag-aasam ng industriya ng konstruksiyon sa tumpak na pagbabarena para sa mga aplikasyon sa kongkreto, mula sa simpleng pag-install ng mga ankla hanggang sa mga kumplikadong pagbabago sa istraktura. Ang bawat uri ng drill bit ay nag-aalok ng iba't ibang kalamangan depende sa partikular na pangangailangan ng iyong proyekto, kabilang ang diyametro ng butas, lalim ng pagbarena, komposisyon ng kongkreto, at ang pagkakaroon ng mga reinforcing material. Natutunan ng mga propesyonal na kontratista na ang paggamit ng maling uri ng drill bit ay hindi lamang nakompromiso ang kalidad ng trabaho kundi maaari ring magdulot ng pagkasira ng kagamitan, tumataas na gastos sa paggawa, at potensyal na mga panganib sa kaligtasan.

Ang modernong teknolohiya sa pagbabarena ng kongkreto ay lubos nang umunlad, na nag-aalok ng mga espesyalisadong solusyon para sa iba't ibang uri ng kongkreto, mula sa magaan na residential slab hanggang sa matibay na komersyal na istraktura. Ang susi sa matagumpay na pagbabarena ng kongkreto ay ang pagtutugma ng tamang katangian ng drill bit sa partikular mong pangangailangan sa aplikasyon, na isinasaalang-alang ang mga salik tulad ng bilis ng pagbarena, katumpakan, tibay, at kabisaan sa gastos.

Pag-unawa sa mga Hamon sa Pagbuo ng Butas sa Konsiyerto

Komposisyon at Kabigatan ng Materyales

Ang konsiyerto ay nagdudulot ng natatanging hamon sa pagbuo ng butas dahil sa kompositong kalikasan nito, na pinagsama ang semento, mga bato o graba, at kadalasang mga palakal na materyales tulad ng rebar o mesh. Ang kabigatan ng konsiyerto ay maaaring mag-iba nang malaki depende sa edad nito, disenyo ng halo, at uri ng bato o graba, na nangangailangan ng iba't ibang uri ng drill bit. Ang sariwang konsiyerto ay karaniwang may sukat na 3,000 hanggang 4,000 PSI sa mga bahay, habang ang komersyal na konsiyerto ay maaaring lumagpas sa 6,000 PSI, na nangangailangan ng mas matibay na solusyon sa pagbuo ng butas.

Ang komposisyon ng bato o graba sa loob ng konsiyerto ay nagdaragdag ng kahirapan sa pagpili ng drill bit. Ang mga bato mula sa limestone ay karaniwang mas malambot at mas madaling tumbukin, samantalang ang granite o quartzite ay lumilikha ng napakahirap na kondisyon sa pagbuo ng butas. Ang pag-unawa sa komposisyon ng iyong konsiyerto ay nakatutulong upang matukoy ang angkop na antas ng kabigatan ng drill bit, hugis ng gilid na pampotpot, at paraan ng pagbuo ng butas para sa pinakamahusay na resulta.

Paggawa ng Init at Pamamahala sa Mga Basura

Ang pagbore sa kongkreto ay lumikha ng malaking init dahil sa pagkatumbok sa pagitan ng drill bit at materyal, na maaaring magdulot ng maag na pagsuot o pagkabigo ng kasangkapan. Ang epektibong pag-alis ng init ay naging mahalaga upang mapanat ang pagganap ng drill bit at maiwasan ang pagkabasag ng kongkreto sa paligid ng butas. Ang mga propesyonal na antas ng drill bit ay may mga disenyo na partikular na ginawa upang mapamahala ang pagkakabit ng init sa panahon ng mahabang operasyon sa pagbore.

Ang pag-alis ng mga basura ay isa pang mahalagang hamon sa mga aplikasyon ng pagbore sa kongkreto. Dapat ay mahusay na maalis ang alikabok at mga tipak ng kongkreto mula sa loob ng butas upang maiwasan ang pagkakabit, paglabas ng init, at masamang kalidad ng butas. Ang disenyo ng drill bit, kasama ang geometry ng flute at mga surface treatment, ay direktang nakakaapego sa kahusayan ng pag-alis ng debris at sa kabuuang pagganap ng pagbore.

Mga Uri at Aplikasyon ng Drill Bit para sa Masonry

Carbide-Tipped Drill Bits

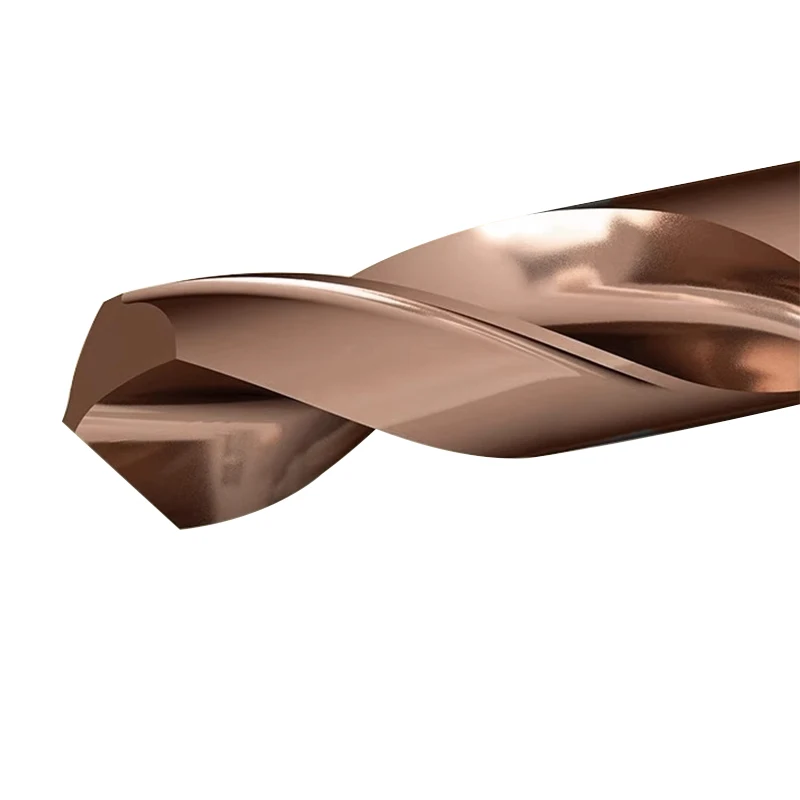

Ang mga drill bit na may tip na carbide ang pinakakaraniwang napipili para sa pagbuo ng butas sa kongkreto, na nag-aalok ng mahusay na tibay at gana sa pagputol sa iba't ibang uri ng kongkreto. Binubuo ito ng mga insert na tungsten carbide na ipinapahiram sa bakal na hawakan, na nagbibigay ng kinakailangang kabigatan upang tumagos sa kongkreto habang panatilihin ang sapat na kakayahang umangkop laban sa pagsira. Maaaring i-optimize ang hugis ng tip na carbide para sa iba't ibang aplikasyon, mula sa pangkalahatang pagbuo ng butas hanggang sa mga espesyalisadong gawain na nangangailangan ng tiyak na sukat ng butas.

Dahil sa kakayahang umangkop ng mga drill bit na may tip na carbide, angkop sila para sa parehong rotary at hammer drilling. Kapag ginamit kasama ang hammer drill, mahusay ang mga ito sa katamtaman hanggang matigas na kongkreto, na nagbibigay ng pare-parehong pagganap at makatwirang haba ng buhay ng tool. Mas matagal na pinapanatili ng material na carbide ang gilid nito kumpara sa tradisyonal na bakal na drill bit, na binabawasan ang dalas ng pagpapalit ng drill bit at pinalulugod ang kabuuang kahusayan ng proyekto.

Diamond-Core Drill Bits

Ang mga diamond-core drill bit ay nagbibigay ng mahusay na pagganap para sa mapait na aplikasyon ng pagbabarena sa kongkreto, lalo na kapag gumagawa sa reinforsadong kongkreto o napakahirap na mga aggregate. Ang mga espesyalisadong kasangkapan na ito ay may sintetikong mga segment na diamond na nakahanay sa paligid ng isang bakal na core, na nag-aalok ng hindi pangkaraniwang kakayahan sa pagputol at mas matagal na buhay ng kasangkapan. Ang mga drill bit na diamond ay mahusay sa mga aplikasyon na nangangailangan ng tumpak at malinis na butas na may pinakamaliit na pinsala o pangingitngit sa kongkreto.

Ang butas na disenyo ng core ng mga diamond drill bit ay nagpapahintulot sa epektibong pag-alis ng debris at binabawasan ang pananatiling alitan sa pagbabarena, na ginagawa itong perpekto para sa mga butas na malaki ang diameter o makapal na bahagi ng kongkreto. Bagaman ang mga diamond-core bit ay nangangahulugan ng mas mataas na paunang pamumuhunan, ang kanilang mas mahaba pang haba ng buhay at higit na mahusay na pagganap ay kadalasang nagbibigay ng mas magandang halaga para sa mga propesyonal na aplikasyon o madalas na gawaing pagbabarena sa kongkreto.

Mga Solusyon na High-Speed Steel para sa Kongkreto

Mga Advanced na HSS Formulation

Ang mga mataas na bilis na bakal na drill bit ay lubos nang umunlad upang matugunan ang mga pangangailangan sa pagbuo ng kongkreto, na isinasama ang mga napapanahong metalurhiya at mga panlabas na gamot upang mapahusay ang pagganap. Ang mga modernong HSS formula ay kasama ang karagdagang cobalt at mga espesyal na paggamot sa init na nagpapabuti sa katigasan at paglaban sa pagsusuot kapag bumubuo ng mga matalas na materyales tulad ng kongkreto. Ang mga drill bit pagpipilian ay nagbibigay ng mahusay na halaga para sa mga paminsan-minsang gawain sa pagbuo ng kongkreto.

Ang disenyo ng tapered shank na karaniwang makikita sa mga HSS drill bit para sa mga aplikasyon sa kongkreto ay nagbibigay ng mas mahusay na puwersa ng pagkakahawak sa mga chuck ng drill, na binabawasan ang paglislas sa panahon ng malalaking operasyon sa pagbuo. Mahalaga ang tampok na ito lalo na kapag bumubuo sa mas matitigas na uri ng kongkreto na lumilikha ng mas mataas na torque load sa drill bit at sistema ng drive.

Mga Panlabas na Patong at Gamot

Ang mga advanced surface coating ay nagpahusay nang husto sa pagganap ng HSS drill bit sa mga aplikasyon sa kongkret. Ang titanium nitride, titanium aluminum nitride, at iba pang espesyalisadong coating ay binawasan ang pananapukan, pinalinang ang paglaban sa pagsuot, at tumulong sa pamamahala ng pagkainit habang nagbabarena. Ang mga coating na ito ay pinalawig ang buhay ng drill bit at pinanatid ang pagganap sa pagputol nang mas matagal kaysa sa mga walang coating.

Ang steam tempering at iba pang proseso ng heat treatment ay karagdagang nag-optimize sa pagganap ng HSS drill bit sa pagbarena sa kongkret. Ang mga paggamot na ito ay lumikha ng mas matibay na surface layer habang pinanatid ang matibay na core, na nagbigay ng perpektong kombinasyon ng kakayahong pumutol at paglaban sa impact na kailangan sa mga aplikasyon sa kongkret.

Hammer Drill Bit Technology

SDS at SDS-Plus Systems

Kinatawan ng SDS (Slotted Drive System) drill bits ang makabuluhang pag-unlad sa teknolohiya ng pagbore sa kongkreto, na nagbibigay ng mas mataas na paglilipat ng puwersa at kahusayan sa pagbore kumpara sa tradisyonal na disenyo ng bilog na shank. Pinapayagan ng SDS system ang drill bit na manatili sa axial loob ng chuck habang pinanatid ang pagpa-rotate, na nagpahintulot sa hammer mechanism na ihatid ang pinakamataas na impact energy sa ibabaw ng kongkreto.

Nag-aalok ang SDS-Plus drill bits ang pinakakaraniwang interface para sa residential at light commercial na aplikasyon ng pagbore sa kongkreto. Karaniwan ay nasa saklaw ng 5mm hanggang 20mm ang lapad ng mga bit na ito at kayang magbore ng mga butas na hanggang ilang pulgada kalapad sa karaniwang kongkreto. Sinisigurong may kompatibilidad sa iba't ibang tagagawa ng hammer drill ang pinamantayan ng interface, habang nagbibigay ng maaasuhang pagganap at madaling pagpapalit ng bit.

Disenyo ng Flute at Pag-alis ng Marumi

Ang flute geometry ng hammer drill bits ay mahalagang papel na ginagampanan sa pagganap nito sa pagbuo ng butas sa kongkreto, na nakakaapekto sa pag-alis ng mga debris, bilis ng pagbuo, at kalidad ng butas. Ang malalim na flutes na may agresibong geometry ay nagbibigay ng mahusay na pag-alis ng debris ngunit maaaring bawasan ang lakas ng drill bit, samantalang ang manipis na flutes ay nag-aalok ng mas mataas na tibay ngunit mas mabagal na bilis ng pagbuo. Ang mga modernong disenyo ng drill bit ay nagbabalanse sa mga magkasalungat na pangangailangan sa pamamagitan ng pinakamainam na flute angles at surface treatments.

Ang spiral flute designs ay nakatutulong sa mas epektibong paglipat ng mga debris ng kongkreto palabas sa butas kumpara sa straight flutes, na binabawasan ang panganib ng bit binding at pinalulugod ang kahusayan ng pagbuo. Ang helix angle at lalim ng flute ay dapat maingat na i-optimize para sa mga aplikasyon sa kongkreto upang matiyak ang maaasahang pag-alis ng debris nang hindi sinisira ang istruktural na integridad ng drill bit.

Mga Dalubhasang Aplikasyon sa Pagbuo sa Kongkreto

Mga Pagsasaalang-alang sa Reinforced Concrete

Ang pagpapakaway sa rebustadong kongkretong ay nagtatangkulan ng natatanging hamon na nangangailangan ng espesyalisadong pagpili ng drill bit at mga teknik. Kapag ang isang drill bit ay nakaharap sa rebar o mesh na pampalakas, ang mga dinamika ng pagputol ay radikal na nagbabago, na nangangailangan ng mga bit na dinisenyo upang mapamadali ang pagputol ng parehong kongkreto at asyero. Ang kombinasyon ng mga drill bit na may karbida na tip at gilid na pangputol na gawa ng asyero ay nagbibigay ng kinakailangang kakintab para sa mga aplikasyon sa rebustadong kongkreto.

Ang lokasyon at kerality ng pampalakas sa loob ng mga istrakturang kongkreto ay malaki ang epekto sa pagpili ng drill bit at sa paraa ng pagpapakaway. Ang mabigat na pampalakas ay maaaring nangangailangan ng diamond-core bit o espesyalisadong mga bit na may karbida na tip na dinisenyo partikular para sa mga aplikasyon sa rebustadong kongkreto. Ang pag-unawa sa pattern ng pampalakas ay nakakatulong upang i-optimize ang diskarte sa pagpapakaway at pagpili ng kasangkapan.

Malaking Diametro at Malalim na Pagpapakaway

Ang mga aplikasyon na pagbore ng malaking diameter na kongkretong butas ay nangangailangan ng espesyalisadong kagamitan at teknik na lampas sa kakayahan ng karaniwang drill bit. Ang mga core drilling system na may diamond-segmented bit ay nagbigay ng pinakaepektibong solusyon para sa mga butas na lalong huli sa 25mm sa diameter, na nag-aalok ng mahusay na pagputol at pamamahala ng debris para sa makapal na bahagi ng kongkreto.

Ang pagbore ng malalim na butas sa kongkreto ay nangangailangan ng maingat na pagbigyang pansin sa disenyo ng drill bit, paglamig, at pag-alis ng debris. Dapat mapanatad ang sapat na rigidity ng mga mahabang drill bit upang maiwasan ang paglihis habang nagbibigay ng sapat na flute capacity para sa pag-alis ng debris. Madalas gumamit ang mga propesyonal na aplikasyon ng espesyalisadong sistema ng paglamig at mga teknik sa pagbore upang mapanatad ang pagganap sa panahon ng mahabang operasyon ng pagbore.

Mga Kriteyero sa Pagsasalin at Mga Dakilang Talagang Gagawin

Pagtugma ng Drill Bit sa Aplikasyon

Ang pagpili ng pinakamainam na drill bit para sa mga aplikasyon sa kongkreto ay nangangailangan ng maingat na pagsasaalang-alang sa maraming salik kabilang ang diameter ng butas, lalim ng pagbabarena, uri ng kongkreto, at mga kinakailangan sa akurasya. Ang mga karaniwang gamit na carbide-tipped bit ay nagbibigay ng mahusay na kakayahang umangkop para sa karamihan ng mga gawaing pagbabarena sa kongkreto, habang ang mga espesyalisadong diamond o premium carbide bit ay may katuturang justified ang mas mataas nilang gastos sa mga mapait na aplikasyon o mataas na dami ng gawain.

Dapat ang mga pangangailangan sa proyekto ang magtakda sa pagpili ng drill bit imbes na piliin lamang ang pinakamura. Ang mga salik tulad ng toleransiya ng butas, kalidad ng ibabaw, mga pangangailangan sa bilis ng pagbabarena, at inaasahang buhay ng kasangkapan ay nakakaapekto sa pinakanaaangkop na pagpili ng drill bit. Madalas na pinananatili ng mga propesyonal na kontraktor ang imbentoryo ng iba't ibang uri ng drill bit upang i-optimize ang pagganap sa iba't ibang aplikasyon.

Pagmamatyag at Pag-optimize sa Buhay ng Kasangkapan

Ang tamang pangangalaga sa drill bit ay nagpapahaba nang malaki sa buhay ng tool at nagpapanatili ng performance nito sa pagbuo ng butas sa buong haba ng serbisyo nito. Ang regular na pagsusuri para sa pananahi, pinsala, o pagkasira ng coating ay nakakatulong upang matukoy kung kailan dapat palitan o bigyan muli ng ayos ang drill bit. Ang pagpapanatiling malinis at maayos ang pag-iimbak ng mga drill bit ay nagbabawas sa maagang pananahi at nagpapanatili ng hugis ng gilid na pampot.

Ang teknik sa pagbuo ng butas at pag-setup ng kagamitan ay direktang nakakaapekto sa performance at haba ng buhay ng drill bit. Ang paggamit ng angkop na bilis ng pagbuburo, feed rate, at pamamaraan ng paglamig ay nakakatulong upang i-optimize ang buhay ng tool habang pinananatili ang kalidad ng butas. Ang mga propesyonal na uri ng hammer drill at sistema ng pagbuburo ay nagbibigay ng mas mahusay na kontrol at deliberya ng kapangyarihan, na nagmamaksima sa potensyal na performance ng drill bit.

FAQ

Ano ang nagpapabuti sa mga drill bit na may carbide-tipped kumpara sa karaniwang steel bit sa pagbuburo sa kongkreto

Ang mga drill bit na may carbide na tumatama ay mas mahusay kaysa sa karaniwang mga steel bit sa paggamit sa kongkreto dahil sa labis na katigasan at paglaban sa pagsusuot ng materyal na tungsten carbide. Habang mabilis na nawawalan ng talim ang mga steel bit kapag nagbu-bore sa aburadong kongkreto, ang mga carbide tip ay mas matagal na pinapanatili ang kanilang gilid na pang-potpot, na nagbibigay ng pare-parehong pagganap sa pagbo-bore at binabawasan ang pangangailangan ng madalas na pagpapalit ng bit. Ang materyal na carbide ay kayang tumbukan ang init at alitan na nabubuo habang nagbo-bore sa kongkreto nang hindi nawawalan ng katigasan.

Maaari bang gamitin ang parehong drill bit para sa kongkreto at rebar

Ang karaniwang mga drill bit para sa kongkreto ay hindi idinisenyo upang mahusay na putulin ang rebar at maaaring masira kapag nakatagpo ng bakal na pampalakas. Para sa mga aplikasyon sa reinforsed concrete, inirerekomenda ang mga espesyalisadong kombinasyon na drill bit na may carbide tip para sa kongkreto at kakayahang gumawa sa bakal. Bilang kahalili, maaari mong gamitin ang isang drill bit na may carbide tip para sa bato at lumipat sa isang metal-cutting bit kapag nakatagpo ng rebar, bagaman nangangailangan ito ng higit na oras at kasanayan.

Paano ko malalaman kung kailangan nang palitan ang aking drill bit para sa kongkreto

Ang ilang senyales na nagpapakita na kailangan nang palitan ang drill bit para sa kongkreto ay kasama ang mas mabagal na bilis ng pagbuo, mas higit na pagsisikap na kailangan para mapalitik ang butas, magaspang o sobrang laki ng butas, labis na pagkakabuo ng init, at nakikitang pagkasuot o pagkakabitak ng dulo ng pagputol. Kapag nagsimula nang gumawa ang drill bit ng higit na alikabok kaysa mga chip o nangangailangan ng labis na presyon para makaputol, karaniwang kinakailangan nang palitan ito upang mapanatili ang produktibidad at maiwasan ang potensyal na mga isyu sa kaligtasan.

Anong bilis ng pagbabore ang dapat kong gamitin para sa mga aplikasyon sa kongkreto

Ang pinakamainam na bilis ng pagbabore para sa mga aplikasyon sa kongkreto ay nakadepende sa diameter ng drill bit, katigasan ng kongkreto, at uri ng drill bit. Karaniwan, ang mas maliit na diameter na mga bit ay maaaring gumana nang mas mataas ang bilis habang ang mas malalaking bit ay nangangailangan ng mas mabagal na bilis upang maiwasan ang pag-init nang labis. Karamihan sa mga carbide-tipped na concrete bit ay mas mainam ang pagganap sa katamtamang bilis na may matatag na presyon kaysa sa mataas na bilis na may magaan na presyon. Ang mga setting ng hammer drill ay dapat i-adjust batay sa densidad ng kongkreto at uri ng aggregate para sa pinakamainam na pagganap.

Talaan ng mga Nilalaman

- Pag-unawa sa mga Hamon sa Pagbuo ng Butas sa Konsiyerto

- Mga Uri at Aplikasyon ng Drill Bit para sa Masonry

- Mga Solusyon na High-Speed Steel para sa Kongkreto

- Hammer Drill Bit Technology

- Mga Dalubhasang Aplikasyon sa Pagbuo sa Kongkreto

- Mga Kriteyero sa Pagsasalin at Mga Dakilang Talagang Gagawin

-

FAQ

- Ano ang nagpapabuti sa mga drill bit na may carbide-tipped kumpara sa karaniwang steel bit sa pagbuburo sa kongkreto

- Maaari bang gamitin ang parehong drill bit para sa kongkreto at rebar

- Paano ko malalaman kung kailangan nang palitan ang aking drill bit para sa kongkreto

- Anong bilis ng pagbabore ang dapat kong gamitin para sa mga aplikasyon sa kongkreto