コンクリート工事における適切なドリルビットを選定することは、成功した施工と、工具の破損や材料の損傷といった frustrations に満ちた経験の差を生む可能性があります。コンクリートの掘削には、密度、硬度、および粉塵の発生というようなブロック工事特有の課題に対応できるよう設計された専用機器が必要です。利用可能なさまざまなドリルビットの種類とその特定の用途を理解することで、建設業者、DIY愛好家、建設関連のプロフェッショナルは、工具寿命を延ばし、プロジェクトコストを削減しながら、より良い結果を得ることができます。

建設業界では、アンカーの設置から複雑な構造改修まで、コンクリート作業における精密な穴あけが極めて重要です。ドリルビットの種類ごとに、プロジェクトの要件(穴の直径、穴あけ深度、コンクリートの組成、鉄筋の有無など)に応じた明確な利点があります。専門の建設業者は、不適切なドリルビットを使用すると、作業品質の低下だけでなく、機器の損傷、労務費の増加、さらには安全上の危険を引き起こす可能性があることを理解しています。

現代のコンクリート穴あけ技術は著しく進化しており、軽量な住宅用スラブから高強度の商業用構造体に至るまで、さまざまなコンクリートタイプに対応する専門的な解決策を提供しています。コンクリートの穴あけ作業を成功させる鍵は、穴あけ速度、精度、耐久性、費用対効果などの要因を考慮しつつ、特定の用途に適したドリルビットの特性を選定することにあります。

コンクリート掘削の課題を理解する

材料 の 構成 と 硬さ

コンクリートは、セメント、骨材、そして鉄筋やメッシュなどの補強材を組み合わせた複合材料であるため、特有の掘削課題を呈します。コンクリートの硬さは、その経年、配合設計、および骨材の種類によって大きく変化し、ドリルビットのアプローチも異なります。住宅用の新設コンクリートは通常3,000~4,000 PSI程度ですが、商業用コンクリートは6,000 PSIを超えることがあり、より強力な掘削ソリューションが求められます。

コンクリート内の骨材組成は、ドリルビット選定においてさらなる複雑さを生じます。石灰岩の骨材は比較的柔らかく貫通しやすいのに対し、花崗岩や石英岩の骨材は極めて硬い掘削条件を作り出します。使用するコンクリートの組成を理解することで、最適なドリルビットの硬さ、カット形状、および掘削技術を決定できます。

熱の発生と切粉の管理

コンクリートのドリリングでは、ドリルビットと材料との間の摩擦によって大量の熱が発生し、工具の早期摩耗や破損を引き起こす可能性があります。効果的な放熱は、ドリルビットの性能を維持し、穴の周囲のコンクリートがひび割れるのを防ぐ上で極めて重要となります。プロフェッショングレードのドリルビットには、長時間のドリリング作業中に発生する熱の蓄積を管理するように設計された、特定の構造的特徴が組み込まれています。

コンクリートのドリリングにおいては、切粉の除去も重要な課題です。コンクリートの粉塵や破片は、穴内から効率的に排出されなければ、ドリルのジャミング、過熱、穴の品質低下を引き起こします。ドリルビットの設計、特にフルーの形状や表面処理は、切粉の排出効率と全体的なドリリング性能に直接影響します。

レンガ用ドリルビットの種類と用途

カーバイトチップ付きドリルビット

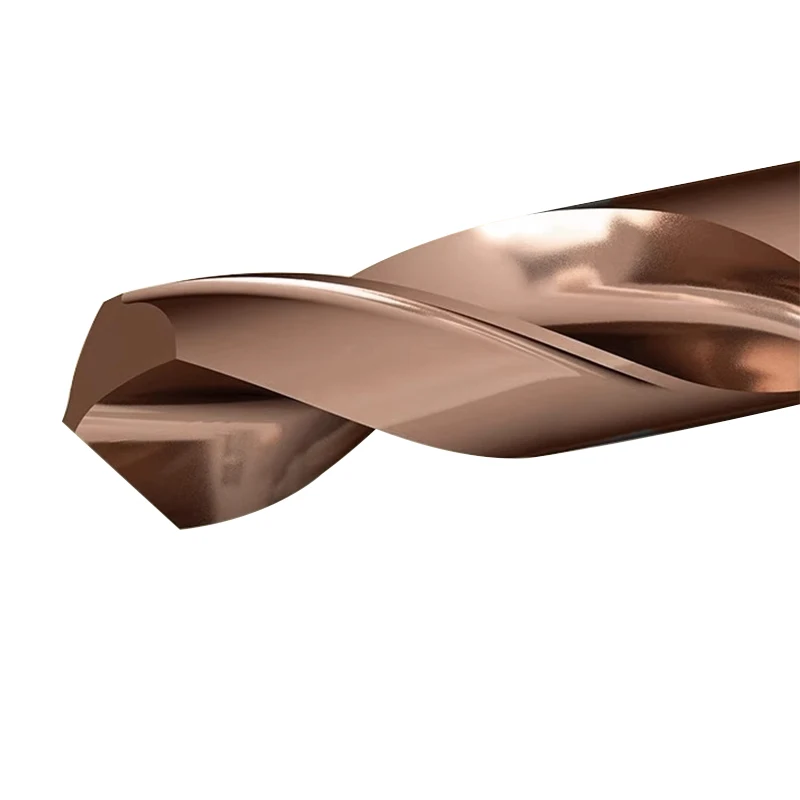

超硬合金チップ付きドリルビットは、さまざまな種類のコンクリート掘削において最も一般的な選択肢であり、優れた耐久性と切断性能を提供します。これらのドリルビットは、鋼製のシャンクに溶接されたタングステン超硬合金のインサートを備えており、コンクリートを貫通するのに必要な硬度を持ちながら、破損に対する十分な靭性を維持しています。超硬チップの形状は、汎用的な穴あけから精密な穴寸法が求められる特殊作業まで、異なる用途に応じて最適化できます。

超硬合金チップ付きドリルビットの汎用性により、ロータリー式およびハンマードリル式の両方の穴あけ作業に適しています。ハンマードリルで使用する場合、中程度から硬質なコンクリートにおいて優れた性能を発揮し、安定した作業性と妥当な工具寿命を実現します。超硬素材は従来の鋼製ビットよりも長期間切れ味を維持するため、ドリルビットの交換頻度が減り、プロジェクト全体の効率が向上します。

ダイヤモンドコアドリルビット

ダイヤモアコアドリルビットは、鉄筋コンクリートや非常に硬い骨材を扱う場合など、要求の厳しいコンクリート掘削作業において優れた性能を発揮します。これらの専用工具は、鋼製のコア周囲に合成ダイヤモアセグメントを配置しており、卓越した切断能力と工具寿命の延長を実現します。ダイヤモアドリルビットは、コンクリートの損傷やひび割れを最小限に抑えた、正確で清潔な穴開けを必要とする用途に最適です。

ダイヤモアドリルビットの中空コア設計により、切粉の効率的な排出が可能となり、掘削時の摩擦を低減します。このため、大径の穴や厚いコンクリート断面の掘削に理想的です。ダイヤモアコアビットは初期投資額は高めですが、その長寿命と優れた性能から、専門的な用途や頻繁なコンクリート掘削作業においては、より優れたコストパフォーマンスを提供します。

コンクリート用の高速鋼ソリューション

高度なHSS配合材

高速度鋼ドリルビットは、コンクリート掘削の要求に対応するために著しく進化しており、性能を向上させるために高度な冶金技術および表面処理が取り入れられています。現代のHSS合金にはコバルトが添加され、専門的な熱処理が施されることで、コンクリートのような研磨性材料を掘削する際の硬度および摩耗抵抗性が向上しています。これらの ドリルビットを使用する 製品は、時折のコンクリート掘削作業において優れたコストパフォーマンスを提供します。

コンクリート用途向けのHSSドリルビットに一般的に採用されているテーパーシャンク設計は、ドリルチャック内での保持力に優れ、重作業の掘削中にビットが滑るのを低減します。この設計上の特徴は、より高いトルク負荷がドリルビットおよび駆動系に発生する硬質なコンクリートを掘削する場合に特に重要になります。

表面コーティングおよび処理

高級表面コーティングは、コンクリート用途におけるHSSドリルビットの性能を大幅に向上させます。チタンナイトライド、チタンアルミニウムナイトライド、その他の特殊コーティングは摩擦を低減し、耐摩耗性を向上させ、ドリル中の熱の蓄積を抑えるのに役立ちます。これらのコーティングにより、未コーティング品と比較してドリルビットの寿命が延び、長期間にわたり優れた切削性能を維持できます。

スチームテンパリングおよびその他の熱処理プロセスは、コンクリート掘削用HSSドリルビットの性能をさらに最適化します。これらの処理により、硬い表面層を形成しつつも中核部の靭性を保ち、コンクリート用途に必要な切削性能と耐衝撃性の理想的な組み合わせを実現します。

ハマードリルビット技術

SDSおよびSDS-Plusシステム

SDS(スロットドライブシステム)ドリルビットは、コンクリート掘削技術における画期的な進歩を示しており、従来の丸軸デザインと比較して優れた動力伝達性能と掘削効率を提供します。SDSシステムにより、ドリルビットはチャック内で回転駆動を維持しつつ軸方向にフロート動作が可能になり、ハンマーメカニズムがコンクリート表面に最大の打撃エネルギーを伝えることを可能にします。

SDS-Plusドリルビットは、住宅および軽商用のコンクリート掘削用途で最も一般的なインターフェースです。これらのビットは通常直径5mmから20mmまであり、標準的なコンクリートにおいて数インチの深さまでの穴あけに効果的に使用できます。標準化されたインターフェースにより、異なるハンマードリルメーカー間での互換性が保証されるとともに、信頼性の高い性能と簡単なビット交換が実現されています。

フルート設計および切粉排出

ハンマードリルビットのフート幾何学は、コンクリート掘削性能において重要な役割を果たし、切粉の排出、掘削速度、穴の品質に影響します。深く攻撃的なフート形状は優れた切粉排出性能を発揮しますが、ドリルビットの強度を低下させる可能性があります。一方、浅いフートはより高い耐久性を提供しますが、掘削速度が遅くなります。最新のドリルビット設計では、最適化されたフート角度と表面処理によって、これらの相反する要件のバランスを取っています。

スパイラルフート設計は、ストレートフートと比較してコンクリートの切粉を穴の外へより効果的に搬送し、ビットの引っかかりリスクを低減して掘削効率を向上させます。コンクリート用途では、ドリルビットの構造的完全性を損なうことなく確実な切粉除去を実現するために、ヘリックス角とフート深さを慎重に最適化する必要があります。

特殊なコンクリート掘削用途

鉄筋コンクリートに関する考慮事項

鉄筋コンクリートの掘削には特殊なドリルビットの選定と技術を必要とする独自の課題があります。ドリルビットが鉄筋やメッシュ補強材に当たると、切削の動態が劇的に変化するため、コンクリートと鋼材の両方を切断できるように設計されたビットが必要になります。超硬合金チップと鋼材用切削エッジの両方を備えた複合型ドリルビットは、鉄筋コンクリート作業に必要な汎用性を提供します。

コンクリート構造物内の補強材の位置や密度は、ドリルビットの選定および掘削方法に大きな影響を与えます。密集した補強材には、ダイヤモンドコアビットや鉄筋コンクリート専用に設計された特殊な超硬合金チップ付きビットが必要となる場合があります。補強パターンを理解することで、掘削戦略と工具選定を最適化できます。

大径および深穴掘削

大口径のコンクリート掘削作業には、標準的なドリルビットの能力を超える専用の設備と技術が必要です。直径25mmを超える穴開けには、ダイヤモンドセグメント付きコアドリルシステムが最も効果的な解決策であり、厚いコンクリート断面に対して優れた切断性能と切粉管理を提供します。

コンクリートにおける深穴掘削では、ドリルビットの設計、冷却、および切粉の排出に細心の注意を払う必要があります。長尺ドリルビットは、たわみを防ぐための十分な剛性を維持しつつ、切粉排出のための適切な溝(フルート)容量を備えている必要があります。プロフェッショナル用途では、長時間の掘削作業中に性能を維持するために、専用の冷却システムや掘削技術が頻繁に使用されます。

選定基準とベストプラクティス

ドリルビットと用途の適正な組み合わせ

コンクリート用途に最適なドリルビットを選定する際には、穴の直径、穴の深さ、コンクリートの種類、精度要件など、複数の要素を慎重に考慮する必要があります。汎用の超硬合金チップ付きビットは、ほとんどのコンクリート掘削作業において優れた汎用性を発揮しますが、特殊なダイヤモンドビットや高級超硬合金ビットは、厳しい条件や大量の作業においてその高いコストに見合う性能を発揮します。

ドリルビットの選定は、単に低価格な製品を選ぶのではなく、プロジェクトの要件に基づいて行うべきです。穴の公差、表面仕上げ、掘削速度の要件、工具寿命の期待値などの要因が、最も適切なドリルビットの選択に影響を与えます。専門の建設業者は、さまざまな用途に対して性能を最適化するために、複数種類のドリルビットを在庫として保有していることが一般的です。

メンテナンスと工具寿命の最適化

ドリルビットの適切なメンテナンスにより、工具寿命が大幅に延び、ビットの使用期間を通じて安定した穴あけ性能が維持されます。摩耗、損傷、またはコーティングの劣化を定期的に点検することで、ドリルビットの交換または再研磨が必要となるタイミングを特定できます。ドリルビットを清潔に保ち、適切に保管することで、摩耗を防ぎ、切削刃の形状を維持できます。

穴あけ技術および機器のセットアップは、ドリルビットの性能と寿命に直接影響します。適切な回転速度、送り速度、冷却方法を使用することで、工具寿命を最適化しつつ、穴の品質を維持できます。プロフェッショングレードのハンマードリルおよび穴あけシステムは、より優れた制御性と動力伝達を提供し、ドリルビットの性能を最大限に引き出します。

よくある質問

超硬合金チップ付きドリルビットが通常の鋼製ビットよりもコンクリートに適している理由は何ですか

超硬合金チップ付きのドリルビットは、タングステンカーバイド素材が持つ優れた硬度と耐摩耗性により、コンクリート作業において通常の鋼製ビットを上回る性能を発揮します。鋼製ビットは研磨性のあるコンクリートを穴あけする際に急速に摩耗しますが、超硬合金チップははるかに長い間切れ味を維持し、安定した穴あけ性能を提供するとともに、頻繁なビット交換の必要性を低減します。超硬素材はコンクリートの穴あけ中に発生する熱や摩擦に耐え、その硬度を失うことがありません。

同じドリルビットをコンクリートと鉄筋の両方に使用できますか

標準のコンクリート用ドリルビットは鉄筋を効果的に切断するように設計されておらず、鉄筋補強材に遭遇すると損傷する可能性があります。補強コンクリートへの適用では、コンクリート用の超硬チップと鋼材切断機能の両方を持つ特殊なコンビネーションビットの使用が推奨されます。あるいは、コンクリート部分には超硬チップ付きのブロック用ビットを使用し、鉄筋に遭遇した際に金属切断用ビットに交換する方法もありますが、この方法はより多くの時間と技術を要します。

コンクリート用ドリルビットの交換時期はどのように判断すればよいですか

コンクリート用ドリルビットの交換が必要であることを示すサインには、著しく遅くなるドリリング速度、穴を進めるために必要な力の増加、粗いまたは大きすぎる穴の形成、過剰な発熱、および切削チップの目に見える摩耗や欠けなどが含まれます。ドリルビットが切屑よりも粉塵を多く排出し始める場合や、切断に過剰な圧力が必要になる場合には、生産性を維持し安全上の問題を防ぐために、通常ビットの交換が必要です。

コンクリート作業に適したドリルの回転速度はどれくらいですか

コンクリート作業における最適なドリル回転速度は、ドリルビットの直径、コンクリートの硬さ、およびドリルビットの種類によって異なります。一般的に、直径の小さいビットは高い速度で動作可能ですが、大きなビットは過熱を防ぐために低速が必要です。多くのカーバイトチップ付きコンクリート用ビットは、高速で軽い圧力をかけるよりも、中程度の速度で一定の圧力を加える場合に最も良い性能を発揮します。ハンマードリルの設定は、コンクリートの密度や骨材の種類に応じて調整することで、最適な性能を得られます。