Le choix du bon foret pour les projets en béton peut faire la différence entre une installation réussie et une expérience frustrante marquée par des outils cassés et des matériaux endommagés. Le perçage du béton exige un équipement spécialisé conçu pour répondre aux défis particuliers des travaux de maçonnerie, notamment la densité, la dureté du matériau et sa tendance à produire de la poussière. Comprendre les différentes options de forets disponibles ainsi que leurs applications spécifiques permet aux entrepreneurs, bricoleurs et professionnels du bâtiment d'obtenir de meilleurs résultats, tout en prolongeant la durée de vie des outils et en réduisant les coûts de projet.

Le secteur de la construction dépend fortement du perçage précis pour les applications en béton, allant de l'installation simple d'ancrages à des modifications structurelles complexes. Chaque type de foret présente des avantages spécifiques selon les exigences particulières de votre projet, notamment le diamètre du trou, la profondeur de perçage, la composition du béton et la présence de matériaux d'armature. Les professionnels du bâtiment savent qu'utiliser un mauvais foret compromet non seulement la qualité du travail, mais peut également entraîner des dommages aux équipements, une augmentation des coûts de main-d'œuvre et des risques potentiels pour la sécurité.

La technologie moderne de perçage du béton a considérablement évolué, offrant des solutions spécialisées pour différents types de béton, des dalles résidentielles légères aux structures commerciales à haute résistance. La clé d'un perçage réussi réside dans l'adéquation entre les caractéristiques du foret et les besoins spécifiques de l'application, en tenant compte de facteurs tels que la vitesse de perçage, la précision, la durabilité et la rentabilité.

Compréhension des défis liés au perçage du béton

Composition et dureté du matériau

Le béton présente des défis particuliers en matière de perçage en raison de sa nature composite, combinant du ciment, des granulats et souvent des matériaux de renforcement tels que des armatures ou des treillis. La dureté du béton peut varier considérablement selon son âge, sa formulation et le type de granulat, nécessitant des approches différentes en matière de forets. Le béton frais mesure généralement entre 3 000 et 4 000 PSI dans les applications résidentielles, tandis que le béton commercial peut dépasser 6 000 PSI, exigeant des solutions de perçage plus robustes.

La composition des granulats dans le béton ajoute une complexité supplémentaire au choix du foret. Les granulats calcaires sont généralement plus tendres et plus faciles à pénétrer, tandis que les granulats en granite ou en quartzite créent des conditions de perçage extrêmement dures. Comprendre la composition de votre béton permet de déterminer la dureté appropriée du foret, sa géométrie de coupe et la technique de perçage à adopter pour des résultats optimaux.

Génération de chaleur et gestion des débris

Le perçage du béton génère une chaleur importante due au frottement entre la mèche et le matériau, ce qui peut entraîner une usure prématurée ou une défaillance de l'outil. Une dissipation efficace de la chaleur devient cruciale pour maintenir les performances de la mèche et éviter la fissuration du béton autour du trou. Les mèches de qualité professionnelle intègrent des caractéristiques de conception spécifiquement conçues pour gérer l'accumulation de chaleur lors d'opérations de perçage prolongées.

L'évacuation des débris constitue un autre défi critique dans les applications de perçage du béton. La poussière et les éclats de béton doivent être efficacement extraits du trou afin d'éviter le coincement, la surchauffe et une mauvaise qualité du trou. La conception de la mèche, notamment la géométrie des cannelures et les traitements de surface, influence directement l'efficacité de l'évacuation des débris et les performances globales de perçage.

Types et applications des mèches à maçonnerie

Mèches à pointe en carbure

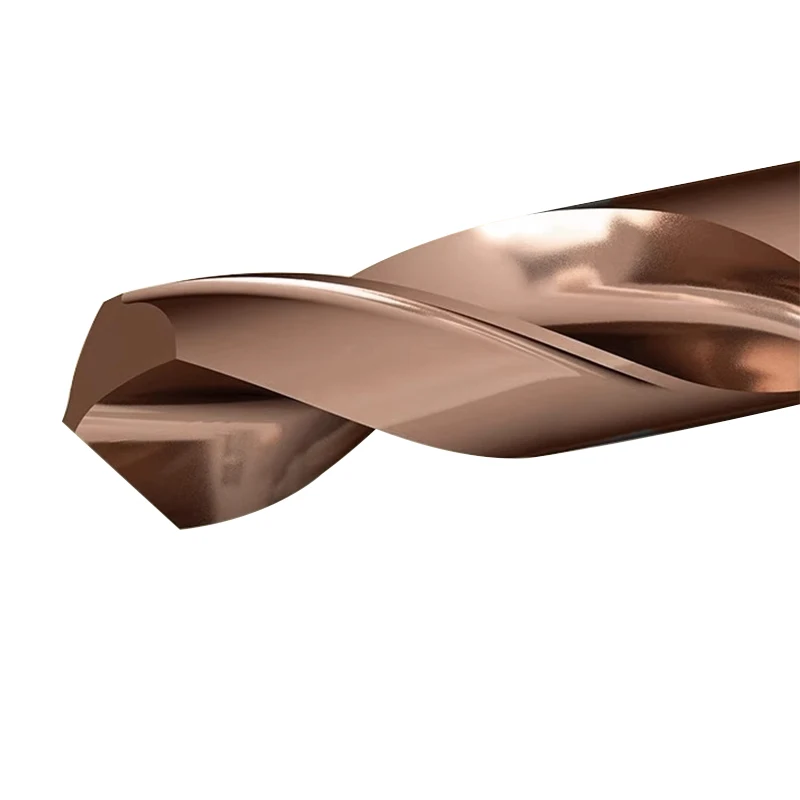

Les forets à pointe carbure représentent le choix le plus courant pour les applications de perçage du béton, offrant une excellente durabilité et des performances de coupe sur divers types de béton. Ces forets sont munis d'inserts en carbure de tungstène brasés sur des queues en acier, assurant la dureté nécessaire pour pénétrer le béton tout en conservant une ténacité suffisante pour résister à la rupture. La géométrie de la pointe en carbure peut être optimisée pour différentes applications, allant du perçage général à des tâches spécialisées nécessitant des dimensions de trous précises.

La polyvalence des forets à pointe carbure les rend adaptés aux applications de perçage rotatif et au perçage avec marteau. Utilisés avec des perceuses à percussion, ces forets excellent dans le béton moyen à dur, offrant des performances constantes et une durée de vie raisonnable de l'outil. Le matériau en carbure conserve son tranchant plus longtemps que les forets en acier traditionnels, réduisant la fréquence de remplacement des forets et améliorant ainsi l'efficacité globale du projet.

Forets à noyau diamanté

Les forets à noyau diamanté offrent des performances supérieures pour les applications exigeantes de perçage du béton, en particulier lorsqu'il s'agit de béton armé ou d'agrégats extrêmement durs. Ces outils spécialisés sont dotés de segments synthétiques en diamant disposés autour d'un noyau en acier, offrant une capacité de coupe exceptionnelle et une durée de vie prolongée. Les forets diamantés excellent dans les applications nécessant des trous précis et propres, avec un minimum de dommages ou de fissures sur le béton.

La conception creuse du noyau des forets diamantés permet une évacuation efficace des débris et réduit le frottement pendant le perçage, ce qui les rend idéaux pour les trous de grand diamètre ou les sections épaisses de béton. Bien que les forets à noyau diamanté représentent un investissement initial plus élevé, leur longue durée de vie et leurs performances supérieures offrent souvent une meilleure valeur dans les applications professionnelles ou pour les tâches fréquentes de perçage du béton.

Solutions en acier à haute vitesse pour le béton

Formulations avancées en HSS

Les forets en acier rapide ont considérablement évolué pour répondre aux exigences du perçage du béton, intégrant une métallurgie avancée et des traitements de surface afin d'améliorer les performances. Les formulations modernes d'acier rapide incluent des ajouts de cobalt et des traitements thermiques spécialisés qui augmentent la dureté et la résistance à l'usure lors du perçage de matériaux abrasifs comme le béton. Ces foret options offrent un excellent rapport qualité-prix pour les tâches occasionnelles de perçage du béton.

La conception à queue conique couramment utilisée dans les forets en acier rapide destinés au béton assure une meilleure tenue dans les mandrins, réduisant ainsi les glissements pendant les opérations de perçage intensives. Ce caractère devient particulièrement important lors du perçage de types de béton plus durs, qui génèrent des charges de couple plus élevées sur le foret et le système d'entraînement.

Revêtements et traitements de surface

Les revêtements de surface avancés améliorent considérablement les performances des forets en acier à haute vitesse (HSS) dans les applications sur béton. Le nitrure de titane, le nitrure d'aluminium et de titane, ainsi que d'autres revêtements spécialisés, réduisent le frottement, améliorent la résistance à l'usure et contribuent à la gestion de l'accumulation de chaleur pendant le perçage. Ces revêtements prolongent la durée de vie des forets et préservent leurs performances de coupe plus longtemps que les modèles non revêtus.

Le revenu à la vapeur et d'autres procédés de traitement thermique optimisent davantage les performances des forets HSS pour le perçage du béton. Ces traitements créent une couche superficielle plus dure tout en conservant un cœur résistant, offrant ainsi la combinaison idéale entre capacité de coupe et résistance aux chocs nécessaire pour les applications sur béton.

Technologie de foret à percussion

Systèmes SDS et SDS-Plus

Les forets SDS (Système de fixation par fente) représentent une avancée significative dans la technologie du perçage du béton, offrant une transmission de puissance supérieure et une efficacité accrue par rapport aux tiges rondes traditionnelles. Le système SDS permet au foret de se déplacer axialement dans le mandrin tout en conservant l'entraînement rotatif, ce qui permet à mécanisme de percussion de transmettre une énergie d'impact maximale à la surface en béton.

Les forets SDS-Plus offrent l'interface la plus courante pour les applications résidentielles et commerciales légères de perçage du béton. Ces forets ont généralement un diamètre compris entre 5 mm et 20 mm et peuvent percer efficacement des trous de plusieurs pouces de profondeur dans du béton standard. L'interface standardisée garantit la compatibilité entre différents fabricants de perceuses à percussion tout en assurant des performances fiables et un changement facile des forets.

Conception des cannelures et évacuation des déblais

La géométrie des rainures des mèches de perforateur joue un rôle crucial dans la performance de perçage du béton, influant sur l'évacuation des débris, la vitesse de perçage et la qualité du trou. Des rainures profondes à géométrie agressive permettent une excellente évacuation des débris mais peuvent réduire la résistance de la mèche, tandis que des rainures peu profondes offrent une plus grande durabilité mais des vitesses de perçage plus lentes. Les conceptions modernes de mèches équilibrent ces exigences concurrentes grâce à des angles de rainure optimisés et à des traitements de surface.

Les conceptions à rainures hélicoïdales permettent d'évacuer les débris de béton hors du trou plus efficacement que les rainures droites, réduisant ainsi le risque de blocage de la mèche et améliorant l'efficacité du perçage. L'angle d'hélice et la profondeur des rainures doivent être soigneusement optimisés pour les applications béton afin d'assurer une évacuation fiable des débris sans compromettre l'intégrité structurelle de la mèche.

Applications spécialisées de perçage du béton

Considérations relatives au béton armé

Le perçage du béton armé présente des défis uniques qui exigent un choix spécialisé de mèches et de techniques. Lorsqu'une mèche rencontre des armatures ou une grille de renfort, la dynamique de coupe change considérablement, nécessitant des mèches conçues pour couper à la fois le béton et l'acier. Les mèches combinées, dotées à la fois d'embouts en carbure et de tranchants pour acier, offrent la polyvalence nécessaire pour les applications sur béton armé.

L'emplacement et la densité des armatures dans les structures en béton influencent fortement le choix de la mèche et la méthode de perçage. Un ferraillage important peut exiger des forets à noyau diamanté ou des mèches spéciales à pointe en carbure conçues spécifiquement pour le béton armé. La compréhension du schéma d'armature permet d'optimiser la stratégie de perçage et le choix des outils.

Perçage de grands diamètres et de trous profonds

Les applications de forage de béton à grand diamètre nécessitent un équipement et des techniques spécialisés, allant au-delà des capacités standard des mèches de perçage. Les systèmes de carottage équipés de mèches segmentées au diamant offrent la solution la plus efficace pour les trous dépassant 25 mm de diamètre, assurant une performance de coupe supérieure et une gestion optimale des débris dans les sections épaisses de béton.

Le forage en profondeur dans le béton exige une attention particulière portée à la conception de la mèche, au refroidissement et à l'évacuation des débris. Les mèches de longueur prolongée doivent conserver une rigidité suffisante pour éviter les déviations tout en offrant une capacité d'entonnoir adéquate pour l'élimination des débris. Les applications professionnelles utilisent souvent des systèmes de refroidissement spécialisés et des techniques de forage afin de maintenir les performances pendant des opérations de forage prolongées.

Critères de sélection et bonnes pratiques

Adapter la mèche à l'application

Le choix de la mèche de perçage optimale pour les applications sur béton nécessite une attention particulière à plusieurs facteurs, notamment le diamètre du trou, la profondeur de perçage, le type de béton et les exigences en matière de précision. Les mèches polyvalentes à pointe carbure offrent une excellente adaptabilité à la plupart des travaux de perçage sur béton, tandis que les mèches spécialisées en diamant ou en carbure haut de gamme justifient leur coût plus élevé dans les applications exigeantes ou les travaux à grand volume.

Les exigences du projet doivent guider le choix de la mèche de perçage, plutôt que de simplement opter pour l'option la moins chère. Des facteurs tels que la tolérance dimensionnelle du trou, la finition de surface, les besoins en vitesse de perçage et la durée de vie attendue de l'outil influencent tous le choix de mèche le plus approprié. Les professionnels du bâtiment possèdent souvent un stock de différents types de mèches afin d'optimiser les performances dans diverses applications.

Maintenance et optimisation de la durée de vie de l'outil

Un entretien adéquat des mèches de forage prolonge considérablement la durée de vie de l'outil et maintient les performances de perçage tout au long de sa durée d'utilisation. Un contrôle régulier de l'usure, des dommages ou de la détérioration du revêtement permet d'identifier le moment où le remplacement ou la réfection de la mèche devient nécessaire. Garder les mèches propres et correctement rangées prévient une usure prématurée et conserve la géométrie du tranchant de coupe.

La technique de perçage et la configuration de l'équipement ont un impact direct sur les performances et la longévité de la mèche. L'utilisation de vitesses de perçage, de taux d'avance et de méthodes de refroidissement adaptés permet d'optimiser la durée de vie de l'outil tout en maintenant la qualité des trous. Des perceuses à percussion et des systèmes de perçage de qualité professionnelle offrent un meilleur contrôle et une transmission de puissance plus efficace, maximisant ainsi le potentiel de performance de la mèche.

FAQ

Qu'est-ce qui rend les mèches de forage à pointe en carbure plus performantes dans le béton que les mèches en acier ordinaires

Les forets à pointe en carbure surpassent les forets en acier ordinaires dans les applications sur béton grâce à la dureté supérieure et à la résistance à l'usure du carbure de tungstène. Alors que les forets en acier s'émoussent rapidement lors du perçage de béton abrasif, les pointes en carbure conservent leur tranchant beaucoup plus longtemps, offrant une performance de perçage constante et réduisant le besoin de remplacer fréquemment les forets. Le matériau en carbure peut supporter la chaleur et le frottement générés pendant le perçage du béton sans perdre sa dureté.

Puis-je utiliser le même foret pour percer à la fois le béton et les armatures

Les forets standards pour béton ne sont pas conçus pour couper efficacement les armatures en acier et peuvent être endommagés lorsqu'ils rencontrent des renforts métalliques. Pour les applications sur béton armé, il est recommandé d'utiliser des forets combinés spécialisés, dotés de pointes en carbure pour le béton ainsi que de capacités de coupe de l'acier. Sinon, vous pouvez utiliser un foret à maçonnerie à extrémité en carbure pour le béton, puis passer à un foret pour métaux lorsque vous rencontrez des armatures, bien que cette méthode demande plus de temps et d'expérience.

Comment savoir quand je dois remplacer mon foret pour béton

Les signes indiquant qu'un foret pour béton doit être remplacé incluent une vitesse de perçage nettement réduite, un effort accru nécessaire pour avancer dans le trou, des trous rugueux ou de diamètre excessif, une génération excessive de chaleur et une usure visible ou des ébréchures au niveau de la pointe de coupe. Lorsqu'un foret produit davantage de poussière que de copeaux ou nécessite une pression excessive pour couper, son remplacement est généralement nécessaire afin de maintenir la productivité et d'éviter des risques potentiels pour la sécurité.

Quelle vitesse de perçage dois-je utiliser pour les applications béton

Les vitesses de perçage optimales pour les applications béton dépendent du diamètre de la mèche, de la dureté du béton et du type de mèche. Généralement, les mèches de petit diamètre peuvent fonctionner à des vitesses plus élevées, tandis que les mèches plus grandes nécessitent des vitesses plus lentes afin d'éviter la surchauffe. La plupart des mèches pour béton à extrémité en carbure donnent les meilleurs résultats à une vitesse modérée avec une pression constante, plutôt qu'à haute vitesse avec une pression légère. Les réglages du perforateur doivent être ajustés en fonction de la densité du béton et du type d'agrégat pour des performances optimales.

Table des Matières

- Compréhension des défis liés au perçage du béton

- Types et applications des mèches à maçonnerie

- Solutions en acier à haute vitesse pour le béton

- Technologie de foret à percussion

- Applications spécialisées de perçage du béton

- Critères de sélection et bonnes pratiques

-

FAQ

- Qu'est-ce qui rend les mèches de forage à pointe en carbure plus performantes dans le béton que les mèches en acier ordinaires

- Puis-je utiliser le même foret pour percer à la fois le béton et les armatures

- Comment savoir quand je dois remplacer mon foret pour béton

- Quelle vitesse de perçage dois-je utiliser pour les applications béton