Oikean poranterän valinta betonihankkeisiin voi merkitä eron onnistuneen asennuksen ja tuhmentavan kokemuksen, jossa mukana on rikkoutuneita työkaluja ja vahingoittuneita materiaaleja, välillä. Betonin poraaminen edellyttää erityisesti tiilialan haasteisiin, kuten materiaalin tiheyteen, kovuuteen ja pölyn muodostumiseen, suunniteltua laitteistoa. Erilaisten poranterävaihtoehtojen ja niiden tarkkojen käyttötarkoitusten ymmärtäminen auttaa urakoitsijoita, harrastajia ja rakennusalan ammattilaisia saavuttamaan parempia tuloksia samalla kun pidennetään työkalujen käyttöikää ja vähennetään hankkeiden kustannuksia.

Rakennusteollisuus on suuresti riippuvainen tarkasta porauksesta betonisovelluksissa, yksinkertaisista ankkuri-asennuksista monimutkaisiin rakenteellisiin muutoksiin asti. Jokaisella poranterällä on omat etunsa projektin erityisten vaatimusten mukaan, kuten reiän halkaisija, poraussyvyys, betonin koostumus ja raudoituskappaleiden läsnäolo. Ammattilaissankarit tietävät, että väärän poranterän käyttö heikentää työn laatua eikä ainoastaan vaaranna laitteiden vahingoittumista, lisääntyneitä työvoimakustannuksia ja mahdollisia turvallisuusriskien aiheuttamista.

Nykyinen betoniporausteknologia on kehittynyt merkittävästi tarjoamaan erikoisratkaisuja erilaisiin betonityyppeihin, kevyistä asuinkiinteistöjen laatoista korkean lujuuden kaupallisiin rakenteisiin. Onnistuneen betoniporaamisen avain on oikean poranterän ominaisuuksien sovittaminen tiettyihin sovellusvaatimuksiin, ottaen huomioon tekijät kuten porausteho, tarkkuus, kestävyys ja kustannustehokkuus.

Betonin porausongelmien ymmärtäminen

Materiaalin koostumus ja kovuus

Betonilla on ainutlaatuisia porausongelmia sen komposiittiluonteen vuoksi, jossa yhdistyvät sementti, rakeet ja usein raudoitteet kuten teräsputket tai verkko. Betonin kovuus voi vaihdella merkittävästi sen iän, sekoitusmuunnoksen ja rakeiden tyypin mukaan, mikä edellyttää erilaisia poranteriä. Uusi betoni on tyypillisesti 3 000–4 000 PSI:n välillä asuinkäytössä, kun taas kaupallinen betoni voi ylittää 6 000 PSI:n, vaatiessaan kestävämpiä porausratkaisuja.

Rakeiden koostumus betonissa luo lisähaasteita poranterän valinnalle. Kalkkikivirakeet ovat yleensä pehmeämpiä ja helpommin läpäistäviä, kun taas graniitti- tai kvartsiittirakeet aiheuttavat erittäin kovia poraamisolosuhteita. Betonisi koostumuksen tunteminen auttaa määrittämään sopivan poranterän kovuuden, leikkausgeometrian ja poraustekniikan optimaalisten tulosten saavuttamiseksi.

Lämmöntuotanto ja jätteen hallinta

Betonin poraaminen tuottaa merkittävää lämpöä poranterän ja materiaalin kitkasta, mikä voi aiheuttaa työkalun ennenaikaisen kulumisen tai rikkoutumisen. Tehokas lämmön hajottaminen on ratkaisevan tärkeää poranterän suorituskyvyn ylläpitämiseksi ja betonin halkeamisen estämiseksi reiän ympärillä. Ammattikäyttöön suunnitellut poranterät sisältävät erityisesti lämmönnousun hallintaan suunniteltuja ominaisuuksia pitkän poraamisen aikana.

Pöly ja sirpaleet aiheuttavat toisen merkittävän haasteen betonin poraamisessa. Betonin pöly ja sirpaleet on poistettava tehokkaasti reiästä estääkseen puristumisen, ylikuumenemisen ja huonon reiänlaadun. Poranterän rakenne, mukaan lukien loviin geometria ja pintakäsittelyt, vaikuttavat suoraan sirpaleiden poistotehokkuuteen ja koko poraamisen suorituskykyyn.

Tiilimateriaalin poranterätyypit ja käyttökohteet

Karbidivinkkeliset poranterät

Karbidikärjiset poranterät edustavat yleisintä vaihtoehtoa betonin poraukseen, tarjoten erinomaista kestävyyttä ja leikkaussuoritusta erilaisten betonityyppien läpi. Nämä poranterät sisältävät pallomallisia karbideja, jotka on juotettu teräksisiin varsiin, tarjoten tarvittavan kovuuden betonin läpäisemiseen samalla säilyttäen riittävän sitkeyden murtumista vastaan. Karbidikärjen geometriaa voidaan optimoida eri tarkoituksiin, yleisporauksesta erikoistuneisiin tehtäviin, jotka vaativat tarkkoja reiän mittoja.

Karbidikärjisten poranterien monipuolisuus tekee niistä sopivia sekä pyörivään että vasaraporaukseen. Kun käytetään vasaraporakoneilla, nämä terät loistavat keskikovasta kovaa betonia vasten, tarjoten tasaisen suorituksen ja kohtuullisen työkalun keston. Karbimateriaali säilyttää terävyytensä pidempään kuin perinteiset terästerät, vähentäen poranterän vaihtofrekvenssiä ja parantaen kokonaisprojektin tehokkuutta.

Diamond-Core Drill Bits

Timanttiporarengas tarjoittavat erinomaisen suorituskyvyn vaativiin betoniporauksiin, erityisesti vahvistetun betonin tai erittäin kovan raekon kanssa työskentellessä. Nämä erikoistyökalut sisältävät keinotekoisista timanteista valmistettuja segmenttejä asennettuna teräsytimeen, tarjoten erinomaisen leikkauskyvyn ja pidemmän käyttöikään. Timanttiporarengas soveltuu erityisesti sovelluksiin, joissa vaaditaan tarkkoja, siistejä reikiä vähimmäisellä betonivaurioilla tai halkeamisella.

Timanttiporarengas tyhjän ytimen rakenne mahdollistaa tehokkaan jätteen poiston ja vähentää porausvastusta, mikä tekee siitä ideaalin suurten halkaisijoiden tai paksujen betoniosien poraukseen. Vaikka timanttiporarengas edustaa korkeampaa alkuperustetta, sen pidempi käyttöikä ja parempi suorituskyky usein tarjoittavat parempaa arvoa ammattikäyttöön tai useisiin betoniporauksiin.

Korkeanopeus teräsratkaisut betoniin

Edistyneet HSS-kaavat

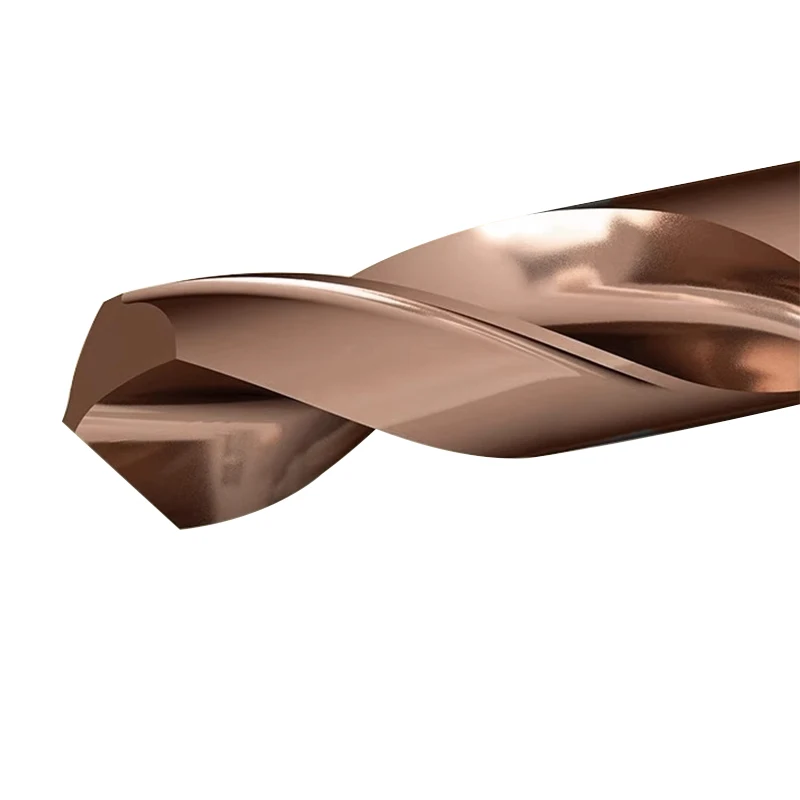

Korkeanopeusteräksiset poranterät ovat kehittyneet merkittävästi vastaamaan betonin porauksen vaatimuksiin, ja niihin on otettu käyttöön edistyneitä metalliseoksia sekä pintakäsittelyjä suorituskyvyn parantamiseksi. Nykyaikaisiin HSS-seoksiin kuuluu kobolttia ja erikoislämpökäsittelyjä, jotka parantavat kovuutta ja kulumisvastusta porattaessa kovia, hankavia materiaaleja kuten betonia. Nämä poranterää vaihtoehdot tarjoavat erinomaista suoritusarvoa satunnaisiin betoniporauksiin.

Taperipora-akselin suunnittelu, joka on yleinen HSS-poranterissä betonin poraukseen, tarjoaa erinomaisen pidätysvoiman porakaksissa, mikä vähentää luistamista raskaiden poraustöiden aikana. Tämä ominaisuus on erityisen tärkeä porattaessa kovempia betonilaatuja, jotka aiheuttavat korkeampia vääntökuormia poranterälle ja porakoneen akselille.

Pintapäällysteet ja -käsittelyt

Edistyneet pinnoitteet parantavat merkittävästi HSS-porausten suorituskykyä betonisovelluksissa. Titaaninitridi, titaani-alumiini-nitridi ja muut erikoispinnoitteet vähentävät kitkaa, parantavat kulumiskestävyyttä ja auttavat hälventämään lämpöä porauksen aikana. Nämä pinnoitteet pidentävät poranterän kestoa ja säilyttävät leikkuusuorituskyvyn pidempään verrattuna pinnoittamattomiin vaihtoehtoihin.

Höyrykarkaisu ja muut lämpökäsittelymenetelmät optimoivat entisestään HSS-porausten suorituskykyä betoniporaamiseen. Näillä käsittelyillä luodaan kovempi pintakerros samalla kun ydin säilyy sitkeänä, mikä tarjoaa betonisovelluksiin vaaditun yhdistelmän leikkuukyvystä ja iskunkestävyydestä.

Iskuporanterän teknologia

SDS- ja SDS-Plus-järjestelmät

SDS (Slotted Drive System) -poranterät edustavat merkittävää edistystä betonin porausteknologiassa, tarjoten paremman voimasuorituksen ja poraustehokkuuden verrattuna perinteisiin pyöreän varren suunnitteluihin. SDS-järjestelmä mahdollistaa poranterän aksiaalin liikkuvuuden kiinnitysvarressa samalla kun säilytetään kiertovoima, mikä antaa vasaramekanismin toimittaa maksimivaikutusenergian betonipintaan.

SDS-Plus-poranterät tarjoavat yleisimmän rajapinnan asuinkiinteistöjen ja kevyiden kaupallisten betoniporaussovellusten käyttöön. Nämä terät vaihtelevat tyypillisesti halkaisijaltaan 5 mm:stä 20 mm:iin ja voivat tehokkaasti porata reikiä useita tuumia syvyyteen tavallisessa betonissa. Standardoitu rajapinta takaa yhteensopivuuden eri vasaraporakonevalmistajien välillä samalla kun tarjoaa luotettavaa suorituskykyä ja helpon teränvaihdon.

Porausuran muotoilu ja roskien poisto

Iskuporanterän urien geometria vaikuttaa ratkaisevasti betonin porauksen suorituskykyyn, ja sillä on merkitystä jätteiden poistoon, porausnopeuteen ja reiän laatuun. Syvät ja aggressiivisen muotoiset urat mahdollistavat erinomaisen jätteiden poiston, mutta voivat heikentää poranterän lujuutta, kun taas matalammat urat tarjoavat paremman kestoisuuden, mutta hitaamman porausnopeuden. Nykyaikaiset porateräsuunnittelut tasapainottavat näitä ristiriitaisia vaatimuksia optimoimalla ui'akulmia ja pintakäsittelyjä.

Kierreui'asuunnitelmat auttavat siirtämään betonijätteitä reiästä tehokkaammin kuin suorat urat, vähentäen terän lukkiutumisvaaraa ja parantaen poraustehokkuutta. Ruuvikulman ja ui'an syvyyden on oltava tarkasti optimoitu betonisovelluksiin, jotta jätteiden poisto on luotettavaa eikä poranterän rakenteellinen eheys kärsi.

Erityissovellukset betonin poraukseen

Vahvistetun betonin huomioon ottaminen

Teräsbetonin poraaminen aiheuttaa ainutlaatuisia haasteita, jotka edellyttävät erityisten poranterien valintaa ja tekniikoita. Kun poran kärki kohtaa teräspalkin tai verkoston, leikkuudynamiikka muuttuu dramaattisesti, mikä vaatii porateriä, jotka on suunniteltu sekä betonin että teräksen poraamiseen. Yhdistelmäporaterät, joissa on sekä karbidikärjet että teräksiset leikkuureunat, tarjoavat tarvittavan monipuolisuuden teräsbetonisovelluksiin.

Betonirakenteiden sisällä olevan raudoituksen sijainti ja tiheys vaikuttavat merkittävästi poraterän valintaan ja porausmenetelmään. Tiheä raudoitus saattaa edellyttää timanttiporaytimiä tai erityisiä karbidikärjisiä porateriä, jotka on suunniteltu nimenomaan teräsbetonisovelluksiin. Raudoituksen mallin ymmärtäminen auttaa optimoimaan porausstrategiaa ja työkalujen valintaa.

Suuren halkaisijan ja syvien reikien poraaminen

Suuren halkaisijan betonin porauksessa tarvitaan erikoislaitteita ja -menetelmiä, jotka ylittävät tavallisten poranterien kyvyt. Ydinporausjärjestelmät, joissa on timanttiteräosallisia poranteriä, tarjoittavat tehokkaimman ratkaisun yli 25 mm halkaisijalle, tarjoittaen ylivoimaisen leikkausominaisuudet ja jätteen hallinnan paksuissa betoniosissa.

Syvän reiän poraaminen betoniin edellyttää huolellista huomiota poranterän suunnittelulle, jäähdytykselle ja jätteen poistolle. Pitkien poranterien on säilytettävä riittävä jäykkyys eksyvän välttämiseksi samalla tarjoten riittävä siipikapasiteetti jätteen poistoon. Ammattikäytännöt käyttävät usein erikoisjäähdytysjärjestelmiä ja poraamismenetelmiä ylläpitämään suorituskykyä pitkien poraamisessuntien aikana.

Valintakriteerit ja parhaat käytännöt

Sovellettu poranterä sovellukseen

Betoniin poraamiseen sopivan poranterän valinta edellyttää huolellista harkintaa useista tekijöistä, kuten reiän halkaisijasta, poraussyvyydestä, betonityypistä ja tarkkuusvaatimuksista. Yleiskäyttöön suunnitut karboidinkärjiset poranterät tarjoittavat erinomaista monikäyttöisyyttä useimpiin betoniporaustehtäviin, kun taas erikoistuneet timantti- tai premium-karboidinporanterät oikeuttavat korkeamman hinnan vaativissa sovelluksissa tai suurissa määrissä tehtävissä töissä.

Hankkeen vaatimukset tulisi ohjata poranterän valintaa sen sijaan kuin valitaan pelkästään edullisin vaihtoehto. Tekijät kuten reiän toleranssi, pinnanlaatu, poraustehon vaatimukset ja työkalun käyttöikä odotukset vaikuttavat kaikkiin sopivimman poranterän valintaan. Ammattilaisurakoitsijat usein pitävät erilaisten poranterien varastoa suoriuttaakseen suorituskykyä eri sovelluksissa.

Huolto ja työkalun käyttöikäoptimointi

Oikea poranterän huolto pidentää merkittävästi työkalun käyttöikää ja säilyttää poraussuorituskyvyn koko terän käyttöiän ajan. Säännöllinen tarkistus kulumisesta, vaurioista tai pinnoitteen heikkenemisestä auttaa tunnistamaan, milloin poranterän vaihto tai kunnostus on tarpeen. Poranterien pitäminen puhtaina ja asianmukaisesti varastoituna estää ennenaikaisen kulumisen ja säilyttää leikkuureunan geometrian.

Porauksen tekniikka ja laitteiston asetukset vaikuttavat suoraan poranterän suorituskykyyn ja kestoon. Oikeiden porausnopeuksien, syöttönopeuksien ja jäähdytysmenetelmien käyttö auttaa optimoimaan työkalun käyttöikää samalla kun ylläpidetään reikien laatua. Ammattiluokan iskuporakoneet ja porausjärjestelmät tarjoavat parempaa hallintaa ja tehon siirtoa, mikä maksimoi poranterän suorituskyvyn mahdollisuudet.

UKK

Miksi karbidinkärkiset poranterät soveltuvat paremmin betoniin kuin tavalliset teräsbitit

Karbidivihanneiset poranterät toimivat paremmin kuin tavalliset teräsputket betonisovelluksissa, koska volframkarbidimateriaali on kovempaa ja kestävämpää. Kun teräsviilat tylsistyvät nopeasti porattaessa hankaavaa betonia, karbidivihanneet säilyttävät leikkuureunansa paljon pidempään, mikä mahdollistaa tasaisen porauskäyttäytymisen ja vähentää tarvetta vaihtaa viilua usein. Karbidimateriaali kestää betonin porauksen aikana syntyvän lämmön ja kitkan menettämättä kovuuttaan.

Voinko käyttää samaa poranterää sekä betoniin että raudoitteeseen

Vakioperustoottorit ei ole suunniteltu teräsvahvikkeen tehokkaaseen leikkaamiseen, ja ne voivat vahingoittua, kun kohtaavat teräsvahvikeita. Vahvistettua betonia varten suositellaan erityisiä yhdistelmäporanteriä, joilla on sekä karbinkärjet betonille että terän leikkaamiseen. Vaihtoehtoisesti voit käyttää karbinkärjistä masonry-poranterää betonia varten ja vaihtaa metallin leikkaavaan poranterään teräsvahvikkeen kohdalla, vaikka tämä vaatii enemmän aikaa ja taitoa.

Miten tiedän milloin betoniporanterän pitää vaihtaa

Merkit, jotka osoittavat betoniporanterän vaihtotarpeen, sisältävät huomattavasti hidastuneen poraamisen nopeutta, lisääntyneen voiman tarvetta reiän etenemiseen, epätasaisia tai liian suuria reikiä, liiallista lämmön tuotantoa sekä näkyvää kulumista tai kärjen lohkomista. Kun poranterä alkaa tuottaa enemmän pölyä kuin kipuja tai vaatii liiallista painetta leikkaamiseen, vaihto on yleensä tarpeen tuottavuuden ylläpitämiseksi ja mahdollisten turvallisuusongelmien estämiseksi.

Mikä porausnopeus tulisi käyttää betonisovelluksissa

Optimaaliset porausnopeudet betonisovelluksissa riippuvat poranterän halkaisijasta, betonin kovuudesta ja poranterän tyypistä. Yleensä pienemmät halkaisijat voivat toimia korkeammilla nopeuksilla, kun taas suuremmat vaativat hitaampia nopeuksia ylikuumenemisen estämiseksi. Useimmiten karbidinkärkiset betoniporanterät toimivat parhaiten kohtuullisilla nopeuksilla ja tasaisella paineella pikemminkin kuin korkealla nopeudella ja kevyellä paineella. Vasaraporauksen asetuksia tulisi säätää betonin tiheyden ja rakeiden tyypin mukaan optimaalista suorituskykyä varten.